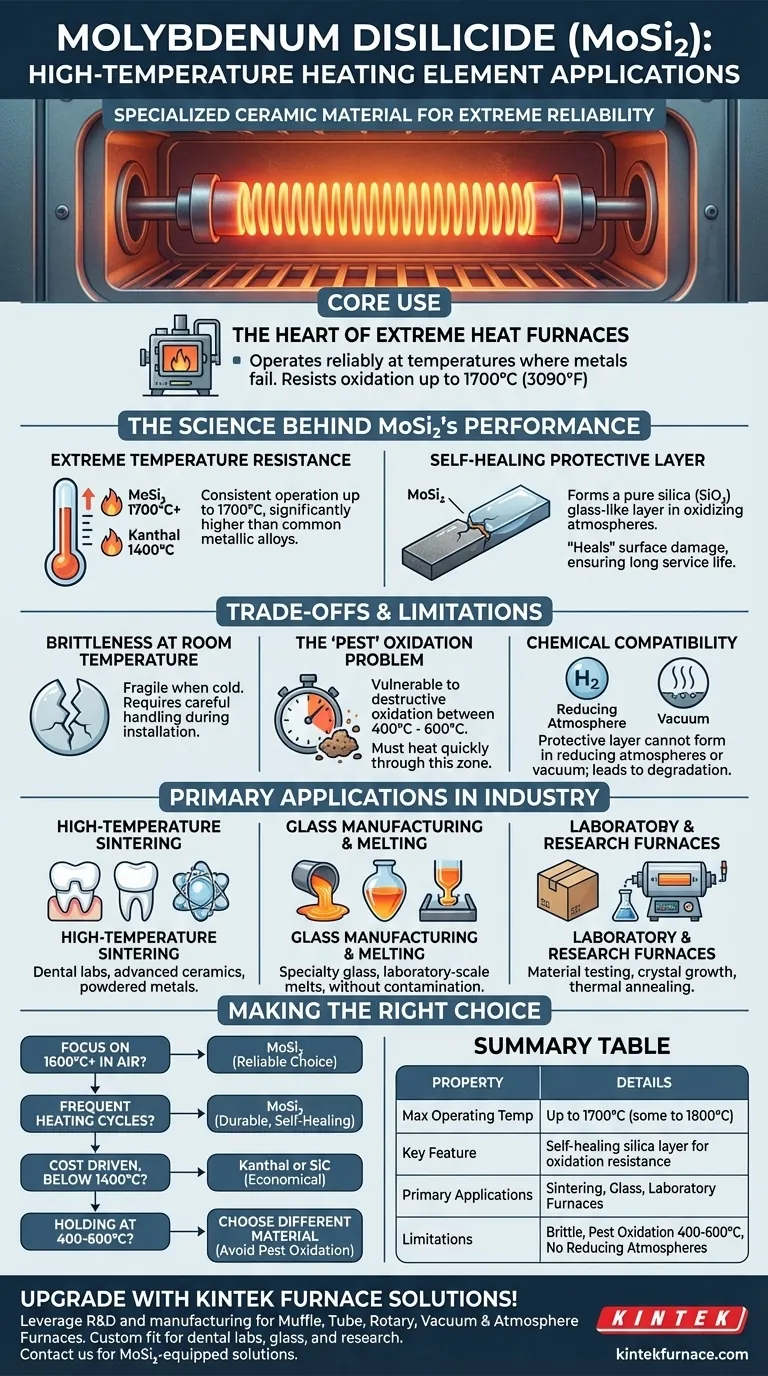

In sintesi, il Disiliciuro di Molibdeno (MoSi₂) è un materiale ceramico specializzato utilizzato quasi esclusivamente per elementi riscaldanti elettrici ad alte prestazioni. La sua applicazione principale è nei forni industriali e di laboratorio che devono operare in modo affidabile a temperature estreme dove gli elementi metallici convenzionali fallirebbero.

La sfida centrale nel riscaldamento ad alta temperatura è trovare un materiale che possa generare calore intenso senza autodistruggersi per ossidazione. Il MoSi₂ risolve questo problema non solo resistendo al calore fino a 1700°C, ma formando anche il proprio strato vetroso auto-riparante che lo protegge dai danni atmosferici.

La Scienza Dietro le Prestazioni del MoSi₂

Per capire perché il MoSi₂ è scelto per ruoli così impegnativi, dobbiamo esaminare le sue proprietà chimiche e fisiche uniche sotto calore.

Resistenza a Temperature Estreme

Gli elementi riscaldanti in MoSi₂ possono operare costantemente a temperature fino a 1700°C (3090°F), con alcune varianti che raggiungono i 1800°C. Questo è significativamente più alto della maggior parte delle comuni leghe metalliche riscaldanti come il Kanthal (FeCrAl), che tipicamente raggiungono un massimo di circa 1400°C.

Lo Strato Protettivo Auto-Riparatore

Questa è la proprietà più critica del Disiliciuro di Molibdeno. Quando riscaldato in un'atmosfera contenente ossigeno, il silicio all'interno del MoSi₂ reagisce con l'ossigeno per formare uno strato sottile, non conduttivo e altamente stabile di silice (SiO₂) pura, che è essenzialmente vetro.

Questo strato di silice agisce come una barriera protettiva, impedendo l'ulteriore ossidazione del materiale sottostante. Se una crepa o una scheggiatura si sviluppa sulla superficie dell'elemento durante il funzionamento, il MoSi₂ appena esposto forma immediatamente un nuovo strato di silice, "riparando" efficacemente il danno e garantendo una lunga durata di servizio.

Stabilità in Atmosfere Ossidanti

Grazie a questo strato di silice auto-riparante, gli elementi in MoSi₂ sono progettati specificamente per l'uso in aria o altri ambienti ossidanti. A differenza dei materiali che si corrodono o si degradano in presenza di ossigeno ad alte temperature, il MoSi₂ prospera, mantenendo costantemente il suo rivestimento protettivo.

Comprendere i Compromessi e le Limitazioni

Nessun materiale è perfetto. Riconoscere le specifiche limitazioni del MoSi₂ è fondamentale per la sua applicazione di successo e per prevenire guasti prematuri.

Fragilità a Temperatura Ambiente

Come molte ceramiche avanzate, il MoSi₂ è molto fragile e delicato a temperature più basse. È suscettibile a danni da shock meccanici o impatti durante la spedizione, l'installazione e l'avvio iniziale del forno. È necessario prestare attenzione durante la manipolazione degli elementi.

Il Problema dell'Ossidazione "Pest"

Il MoSi₂ presenta una significativa vulnerabilità a temperature intermedie, tipicamente tra 400°C e 600°C. In questo intervallo, può subire una forma distruttiva di ossidazione accelerata, nota come "ossidazione pest", che può causare la disintegrazione del materiale in polvere.

Per questo motivo, gli elementi in MoSi₂ devono essere riscaldati rapidamente attraverso questo intervallo di temperatura. Non sono adatti per applicazioni che richiedono di rimanere per lunghi periodi all'interno di questa zona di 400-600°C.

Compatibilità Chimica

Lo strato protettivo di silice può reagire con determinate atmosfere o materiali. Gli elementi in MoSi₂ non sono raccomandati per l'uso in atmosfere riducenti (come l'idrogeno) o sotto vuoto, poiché lo strato protettivo non può formarsi e il materiale potrebbe degradarsi.

Applicazioni Primarie nell'Industria

Dato il suo profilo unico di proprietà e limitazioni, il MoSi₂ ha trovato la sua nicchia in diverse industrie chiave ad alta temperatura.

Forni per Sinterizzazione ad Alta Temperatura

Questi elementi sono essenziali nei laboratori odontotecnici per la sinterizzazione di corone e ponti in zirconia, un processo che richiede calore pulito e preciso fino a 1600°C. Sono utilizzati anche per la sinterizzazione di altre ceramiche avanzate e metalli in polvere.

Fabbricazione e Fusione del Vetro

Le temperature molto elevate richieste per la fusione e la lavorazione del vetro speciale rendono il MoSi₂ una scelta ideale. Gli elementi possono essere utilizzati in alimentatori di vetro, forehearth e forni di fusione su scala di laboratorio senza contaminare il vetro.

Forni da Laboratorio e Ricerca

I laboratori di ricerca e sviluppo si affidano a forni a muffola e a tubo per test sui materiali, crescita di cristalli e ricottura termica. Gli elementi in MoSi₂ forniscono l'ambiente pulito, stabile e ad alta temperatura richiesto per questo lavoro.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante corretto richiede di abbinare le proprietà del materiale alle tue specifiche esigenze operative.

- Se il tuo obiettivo principale è operare sopra i 1600°C in atmosfera d'aria: Il MoSi₂ è spesso la scelta definitiva e più affidabile disponibile.

- Se la tua applicazione comporta frequenti cicli di riscaldamento e raffreddamento: La natura auto-riparante dello strato di silice rende il MoSi₂ eccezionalmente durevole e di lunga durata.

- Se il costo è il fattore principale e il tuo processo rimane al di sotto dei 1400°C: Alternative economiche come il Kanthal (FeCrAl) o il Carburo di Silicio (SiC) potrebbero essere più adatte.

- Se il tuo processo richiede di mantenere temperature tra 400°C e 600°C: Il MoSi₂ non è adatto a causa del rischio di ossidazione pest, e deve essere scelto un materiale diverso.

Comprendere sia i notevoli punti di forza che le critiche debolezze del Disiliciuro di Molibdeno ti consente di selezionare il materiale giusto per la tua sfida ad alta temperatura.

Tabella Riepilogativa:

| Proprietà | Dettagli |

|---|---|

| Temperatura Massima di Esercizio | Fino a 1700°C (alcune varianti fino a 1800°C) |

| Caratteristica Chiave | Strato di silice auto-riparante per resistenza all'ossidazione |

| Applicazioni Primarie | Sinterizzazione ad alta temperatura, produzione di vetro, forni da laboratorio |

| Limitazioni | Fragile a temperatura ambiente, ossidazione pest a 400-600°C, non per atmosfere riducenti |

Aggiorna i tuoi processi ad alta temperatura con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD su misura per settori come laboratori odontotecnici, produzione di vetro e strutture di ricerca. Le nostre profonde capacità di personalizzazione garantiscono un adattamento preciso alle tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni dotati di MoSi₂ possono migliorare l'affidabilità e l'efficienza nelle tue operazioni!

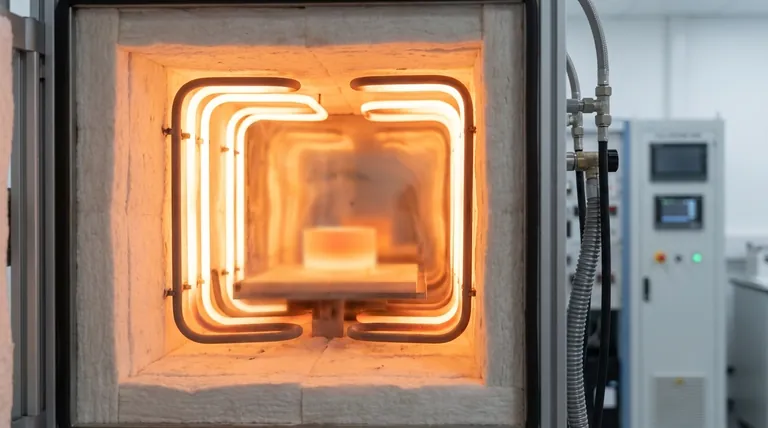

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale