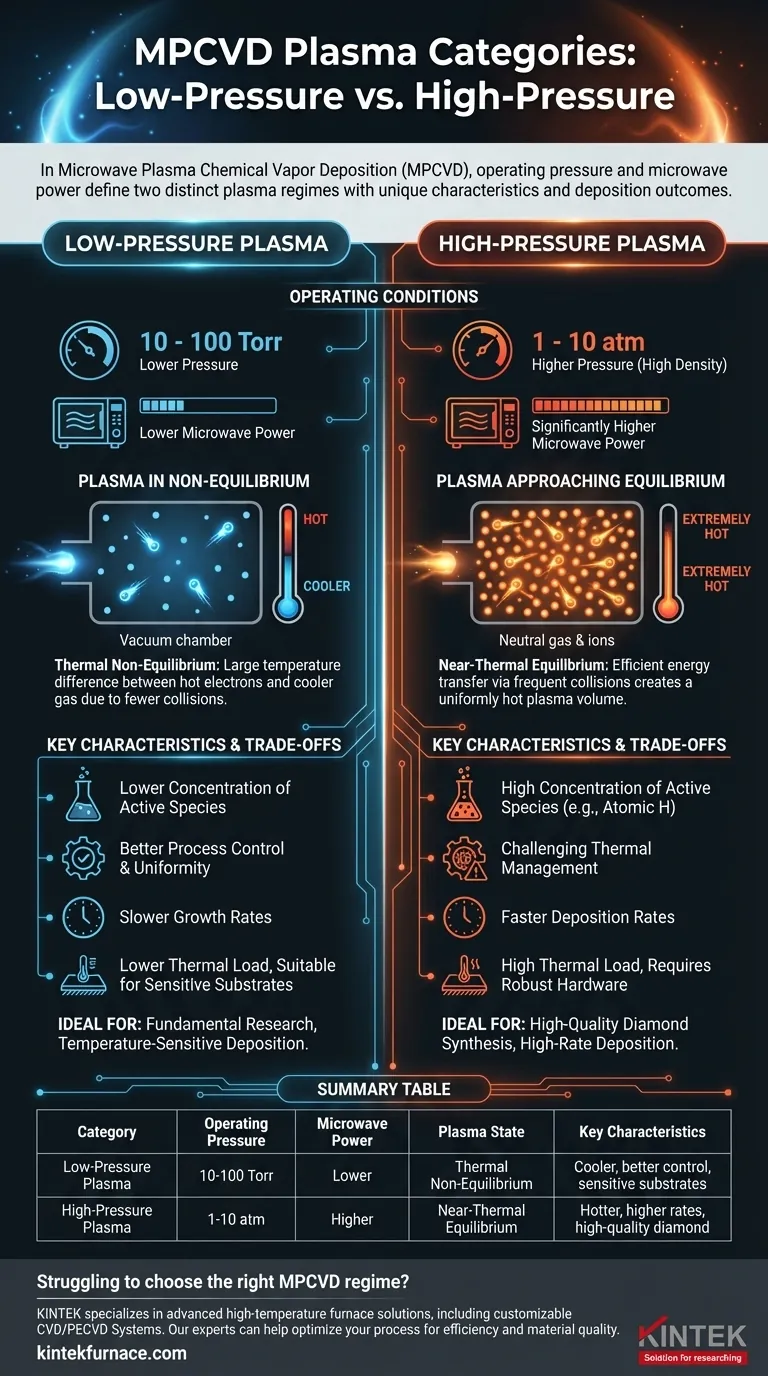

Nella Deposizione Chimica da Vapore al Plasma a Microonde (MPCVD), il plasma è ampiamente categorizzato in due distinti regimi definiti dalla pressione del gas operativo e dalla potenza delle microonde: plasma a bassa pressione e plasma ad alta pressione. Questa distinzione è critica in quanto determina la natura fondamentale del plasma, la sua reattività chimica e la sua idoneità per diversi processi di deposizione.

La scelta tra MPCVD a bassa pressione e ad alta pressione è una decisione strategica che detta l'equilibrio termico e la composizione chimica del plasma. Ciò influenza direttamente i tassi di crescita dei materiali, la qualità e l'efficienza complessiva del processo di deposizione.

Comprendere l'MPCVD a plasma a bassa pressione

L'MPCVD a bassa pressione rappresenta il regime più tradizionale e ampiamente studiato. Opera in condizioni che creano un tipo specifico di plasma con caratteristiche distinte.

Condizioni operative

I sistemi in questa categoria operano tipicamente a pressioni comprese tra 10 e 100 Torr. Mantenere un plasma stabile a queste pressioni più basse richiede generalmente meno potenza di microonde rispetto all'alternativa ad alta pressione.

Plasma in non-equilibrio

La caratteristica distintiva del plasma a bassa pressione è il suo stato di non-equilibrio termico. In questo stato, c'è una grande differenza di temperatura tra gli elettroni altamente energetici, "caldi", e le specie di gas neutro e gli ioni molto più "freddi".

Gli elettroni assorbono energia in modo efficiente dal campo a microonde ma, a causa della bassa pressione e delle minori collisioni, non trasferiscono questa energia in modo efficace alle particelle più pesanti.

Comprendere l'MPCVD a plasma ad alta pressione

L'MPCVD ad alta pressione è un regime più intensivo, che spinge il plasma in uno stato più reattivo chimicamente e termicamente impegnativo.

Condizioni operative

Questa categoria implica pressioni operative molto più elevate, che vanno tipicamente da 1 atmosfera a 10 atmosfere. Mantenere un plasma stabile e denso in queste condizioni richiede un input di potenza a microonde significativamente più elevato.

Plasma che si avvicina all'equilibrio

In un ambiente ad alta pressione, le frequenti collisioni tra le particelle causano un trasferimento molto più efficiente di energia dagli elettroni alle specie di gas neutro. Ciò si traduce in un minor squilibrio di temperatura.

Questo stato è descritto come vicino all'equilibrio termico, dove l'intero volume del plasma, incluso il gas, diventa estremamente caldo.

I compromessi critici: Pressione vs. Chimica del plasma

La scelta di un regime di pressione non è arbitraria; comporta un compromesso diretto tra controllo del processo, tasso di deposizione e qualità del materiale. La differenza fondamentale risiede nella chimica del plasma risultante.

Concentrazione di specie attive

Il plasma ad alta pressione è un ambiente chimico molto più potente. L'alta temperatura e il tasso di collisione portano a una concentrazione significativamente più elevata di idrogeno atomico e altri radicali critici. Queste specie sono essenziali per la crescita di materiali di alta qualità, in particolare per la sintesi di diamanti.

Il plasma a bassa pressione, essendo più freddo e meno denso, produce una concentrazione inferiore di queste specie attive.

Gestione termica e complessità

Lo stato quasi-equilibrio del plasma ad alta pressione significa che il gas stesso è estremamente caldo, presentando una grande sfida di gestione termica. I substrati e il reattore stesso devono essere progettati per resistere e dissipare questo calore intenso.

I sistemi a bassa pressione sono generalmente più freddi e impongono un carico termico minore sul substrato e sull'hardware, semplificando la progettazione del reattore.

Tasso di crescita vs. Uniformità

L'elevata densità di specie reattive nel plasma ad alta pressione si traduce spesso in tassi di deposizione più rapidi. Tuttavia, gestire l'intenso ambiente termico per ottenere una crescita uniforme su un'ampia area può essere più difficile. I sistemi a bassa pressione possono offrire una crescita più lenta ma potenzialmente una migliore uniformità su grandi aree e controllo del processo.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici della tua applicazione per la qualità del materiale, il tasso di crescita e la sensibilità del substrato determineranno il regime MPCVD ideale.

- Se il tuo obiettivo principale è la sintesi di diamanti di alta qualità e ad alto tasso: L'MPCVD ad alta pressione è la scelta superiore perché genera l'alta densità di idrogeno atomico necessaria per incidere il carbonio grafitico e promuovere il legame sp³.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili alla temperatura o la ricerca fondamentale: L'MPCVD a bassa pressione fornisce un ambiente più controllato, a bassa temperatura, che ha meno probabilità di danneggiare il substrato e offre una finestra di processo più ampia.

In definitiva, padroneggiare l'MPCVD richiede la comprensione che pressione e potenza non sono solo impostazioni, ma leve per controllare la chimica fondamentale del tuo plasma.

Tabella riassuntiva:

| Categoria | Pressione operativa | Potenza delle microonde | Stato del plasma | Caratteristiche principali |

|---|---|---|---|---|

| Plasma a bassa pressione | 10-100 Torr | Inferiore | Non-equilibrio termico | Più freddo, migliore controllo del processo, adatto a substrati sensibili |

| Plasma ad alta pressione | 1-10 atm | Superiore | Quasi-equilibrio termico | Più caldo, tassi di crescita più elevati, ideale per la sintesi di diamanti di alta qualità |

Stai cercando di scegliere il giusto regime di plasma MPCVD per le esigenze uniche del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, con profonde capacità di personalizzazione per soddisfare con precisione i tuoi requisiti sperimentali. Che tu abbia bisogno di MPCVD ad alta pressione per una rapida crescita di diamanti o di sistemi a bassa pressione per substrati delicati, il nostro team di esperti può aiutarti a ottimizzare il tuo processo. Contattaci oggi stesso per discutere come possiamo migliorare l'efficienza di deposizione e la qualità dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Perché il sistema di controllo della temperatura è importante nelle apparecchiature MPCVD? Garantire una crescita precisa del diamante e la stabilità del processo

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Scopri la crescita di diamanti ad alta purezza per l'ottica

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD

- Perché è importante mantenere le tubazioni del gas nelle apparecchiature MPCVD? Garantire purezza e sicurezza nella crescita dei cristalli

- Perché tenere registri di manutenzione accurati è importante per le apparecchiature MPCVD? Garantire Affidabilità e Qualità nella Crescita dei Cristalli