Nell'industria degli utensili e degli stampi, la brasatura in forno viene utilizzata per costruire e riparare utensili da taglio, stampi e fustelle ad alte prestazioni. Il processo prevede la giunzione di segmenti di materiali diversi, come una punta da taglio in carburo a un corpo in acciaio, all'interno di un forno a atmosfera controllata per creare un singolo componente robusto con durezza e resistenza all'usura superiori.

Il vero valore della brasatura in forno nelle applicazioni di utensili e stampi non è semplicemente unire parti, ma creare uno strumento composito che è più forte, più durevole e più economico di uno realizzato con un unico materiale. Combina la fabbricazione e il trattamento termico in un unico processo efficiente.

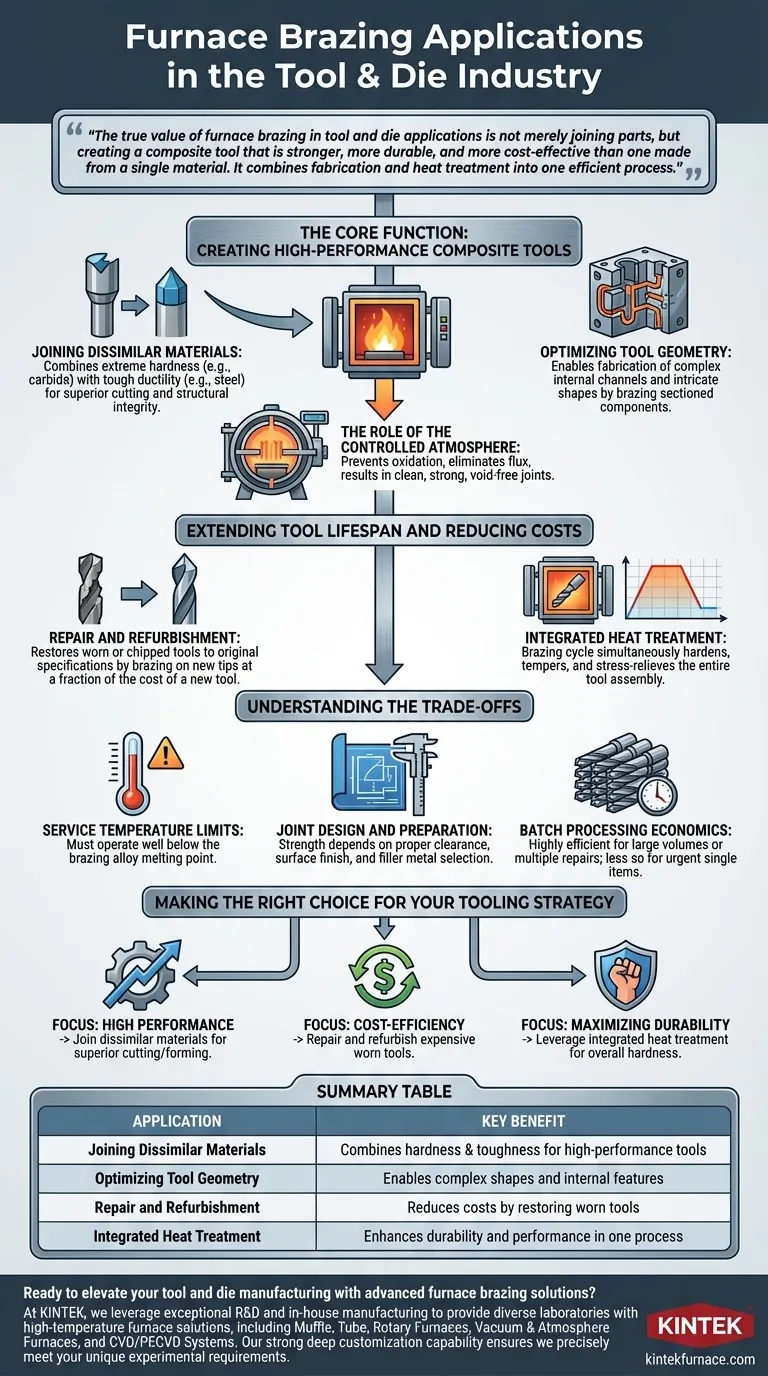

La funzione principale: creazione di utensili compositi ad alte prestazioni

La brasatura in forno consente la progettazione di utensili che sfruttano le migliori proprietà di materiali multipli, cosa che sarebbe impossibile o proibitivamente costosa da ottenere con la sola lavorazione meccanica.

Giunzione di materiali dissimili

L'applicazione più comune è la giunzione di un materiale estremamente duro ma fragile (come il carburo di tungsteno) a un materiale tenace e duttile (come l'acciaio per utensili). Il carburo fornisce la superficie di taglio o formatura resistente all'usura, mentre l'acciaio fornisce l'integrità strutturale e la resistenza agli urti per il corpo dell'utensile.

Ottimizzazione della geometria dell'utensile

La brasatura consente la creazione di utensili con canali interni complessi o forme intricate. Ad esempio, gli stampi per lo stampaggio a iniezione di plastica o la fusione di metalli possono essere fabbricati in sezioni e poi brasati insieme, creando un prodotto finito con caratteristiche difficili da lavorare.

Il ruolo dell'atmosfera controllata

Eseguire il processo all'interno di un forno a vuoto o a gas inerte è fondamentale. Questo ambiente controllato previene l'ossidazione ed elimina la necessità di fondenti chimici corrosivi, ottenendo una giunzione pulita, eccezionalmente forte e priva di vuoti, pronta per l'uso con una post-lavorazione minima.

Estensione della durata dell'utensile e riduzione dei costi

Oltre alla fabbricazione iniziale, la brasatura in forno è una pietra angolare della gestione e manutenzione conveniente degli utensili, influenzando direttamente l'efficienza produttiva.

Riparazione e ricondizionamento

Invece di scartare uno stampo costoso o un utensile da taglio di grandi dimensioni quando la sua superficie di lavoro si consuma o si scheggia, la sezione usurata può essere rimossa. Una nuova punta o superficie può quindi essere brasata nel corpo dell'utensile esistente, riportandolo alle specifiche originali a una frazione del costo di un utensile nuovo.

Trattamento termico integrato

Il ciclo di brasatura è spesso progettato per funzionare anche come processo di trattamento termico. Man mano che l'assemblaggio viene riscaldato per fondere il metallo d'apporto di brasatura e poi raffreddato, l'intero utensile può essere contemporaneamente temprato, rinvenuto e rilasciato dallo stress sotto controllo preciso. Ciò migliora la durata complessiva e le prestazioni dell'utensile finale.

Comprendere i compromessi

Sebbene potente, la brasatura in forno non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'implementazione di successo.

Limiti della temperatura di esercizio

Un utensile brasato non può essere utilizzato a temperature che si avvicinano al punto di fusione della lega d'apporto di brasatura. La giunzione perderà resistenza e fallirà. La temperatura di esercizio dell'utensile deve rimanere sempre ben al di sotto della temperatura di brasatura.

Progettazione e preparazione della giunzione

La resistenza di una giunzione brasata dipende fortemente dalla corretta progettazione. Fattori come il gioco della giunzione, la finitura superficiale e la selezione del metallo d'apporto corretto sono fondamentali. Una giunzione mal progettata è un punto debole intrinseco, indipendentemente dalla qualità del processo di brasatura stesso.

Economia della lavorazione a lotti

La brasatura in forno è un processo a lotti, che la rende altamente efficiente per la produzione di molti utensili identici o per l'elaborazione di più riparazioni contemporaneamente. Tuttavia, può essere meno efficiente in termini di tempo per una singola riparazione urgente rispetto ai metodi manuali come la brasatura a cannello o la saldatura.

Fare la scelta giusta per la vostra strategia di utensili

Il vostro obiettivo specifico determinerà il modo migliore per applicare la brasatura in forno alle vostre operazioni.

- Se la vostra attenzione principale è la creazione di utensili complessi o ad alte prestazioni: Utilizzate la brasatura in forno per unire materiali dissimili come carburo e acciaio per capacità di taglio o formatura superiori.

- Se la vostra attenzione principale è l'efficienza dei costi e la sostenibilità: Implementate un programma di brasatura in forno per riparare e ricondizionare stampi e utensili da taglio usurati costosi invece di sostituirli.

- Se la vostra attenzione principale è massimizzare la durata dell'utensile: Sfruttate il ciclo di trattamento termico integrato della brasatura in forno per migliorare la durezza complessiva e la resistenza all'usura dei vostri assemblaggi di utensili.

Comprendendo i suoi principi, potete sfruttare la brasatura in forno non solo come metodo di giunzione, ma come risorsa strategica per l'eccellenza manifatturiera.

Tabella riassuntiva:

| Applicazione | Vantaggio principale |

|---|---|

| Giunzione di materiali dissimili | Combina durezza e tenacità per utensili ad alte prestazioni |

| Ottimizzazione della geometria dell'utensile | Consente forme complesse e caratteristiche interne |

| Riparazione e ricondizionamento | Riduce i costi ripristinando gli utensili usurati |

| Trattamento termico integrato | Migliora la durata e le prestazioni in un unico processo |

Pronti a elevare la vostra produzione di utensili e stampi con soluzioni avanzate di brasatura in forno? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, aiutandovi a ottenere utensili più resistenti, più durevoli e più convenienti. Contattateci oggi stesso per discutere di come la nostra esperienza può avvantaggiare le vostre operazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto