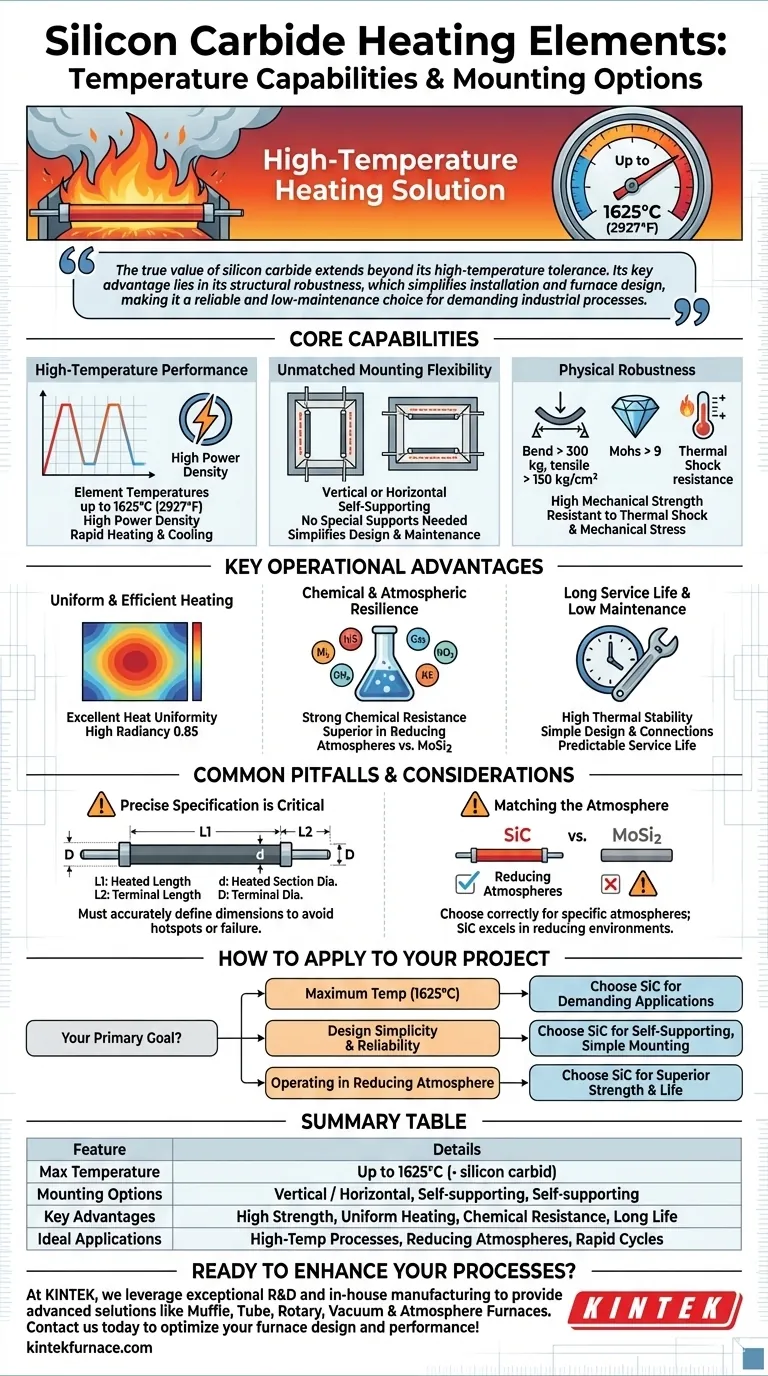

Come soluzione di riscaldamento ad alta temperatura, gli elementi in carburo di silicio (SiC) possono operare a temperature degli elementi fino a 1625°C (2927°F). Fondamentalmente, la loro intrinseca resistenza fisica consente di montarli sia verticalmente che orizzontalmente senza la necessità di supporti speciali, offrendo una notevole flessibilità nella progettazione e costruzione del forno.

Il vero valore del carburo di silicio va oltre la sua tolleranza alle alte temperature. Il suo vantaggio principale risiede nella robustezza strutturale, che semplifica l'installazione e la progettazione del forno, rendendolo una scelta affidabile e a bassa manutenzione per i processi industriali più esigenti.

Comprendere le capacità fondamentali

Per valutare correttamente gli elementi riscaldanti in SiC, è necessario prima comprenderne le prestazioni fondamentali e le caratteristiche fisiche. Queste proprietà sono la base della loro utilità negli ambienti ad alta temperatura.

Prestazioni ad alta temperatura

Gli elementi in carburo di silicio sono progettati per il calore estremo, capaci di raggiungere temperature degli elementi di 1625°C (2927°F).

Questa capacità di alta temperatura è abbinata a un'elevata densità di potenza, che consente cicli rapidi di riscaldamento e raffreddamento che possono migliorare significativamente la produttività del processo.

Flessibilità di montaggio senza pari

Una caratteristica distintiva degli elementi in SiC è la loro capacità di essere montati sia verticalmente che orizzontalmente.

A differenza degli elementi più fragili, la loro elevata resistenza meccanica implica che sono autoportanti. Ciò elimina la necessità di ganci o supporti in ceramica complessi e costosi all'interno della camera del forno, semplificando la progettazione e la manutenzione.

Robustezza fisica

La flessibilità di installazione degli elementi in SiC è il risultato diretto delle loro impressionanti proprietà fisiche. Possiedono una resistenza alla flessione superiore a 300 kg e una resistenza alla trazione superiore a 150 kg/cm².

Inoltre, con una durezza superiore a 9 sulla scala Mohs e una bassa espansione termica, questi elementi sono altamente resistenti agli shock termici e alle sollecitazioni meccaniche durante il funzionamento.

Vantaggi operativi chiave

Oltre alle specifiche fondamentali, gli elementi in SiC offrono diversi vantaggi operativi che contribuiscono all'efficienza e all'affidabilità a lungo termine.

Riscaldamento uniforme ed efficiente

Gli elementi in SiC forniscono un'eccellente uniformità di calore grazie alla loro elevata conducibilità termica e a un'elevata irradianza di 0,85. Ciò garantisce una distribuzione uniforme della temperatura nella zona riscaldata, fondamentale per la qualità del processo.

Resistenza chimica e atmosferica

Questi elementi mostrano una forte resistenza chimica, rendendoli adatti a una varietà di atmosfere di processo.

In particolare, sono più forti e più durevoli in atmosfere riducenti rispetto ad alternative come gli elementi in disilicuro di molibdeno (MoSi2), rendendoli una scelta superiore per specifici processi chimici e metallurgici.

Lunga durata di servizio e bassa manutenzione

La combinazione di elevata resistenza, stabilità termica e resistenza chimica si traduce in una vita utile lunga e prevedibile. Il loro design semplice e le "connessioni facili" contribuiscono anche a bassi requisiti di manutenzione.

Errori comuni e considerazioni

Sebbene molto efficaci, le prestazioni degli elementi in SiC dipendono dalla corretta selezione e dalla consapevolezza del loro contesto operativo. Gli errori in questo possono compromettere i loro benefici.

L'importanza della specifica precisa

Gli elementi in SiC non sono universali. La loro efficienza e durata sono direttamente legate alla specifica delle dimensioni fisiche corrette per la vostra attrezzatura.

Al momento dell'ordine, è necessario definire accuratamente la lunghezza riscaldata (L1), la lunghezza del terminale (L2), il diametro della sezione riscaldata (d) e il diametro del terminale (D). Qualsiasi errore in queste dimensioni critiche può portare a una distribuzione errata della potenza, a punti caldi o a un guasto prematuro.

Abbinare l'elemento all'atmosfera

Sebbene robusta, la scelta tra SiC e altri tipi di elementi, come MoSi2, spesso dipende dall'atmosfera di processo.

Non tenere conto della vostra atmosfera specifica può portare a prestazioni subottimali. Ad esempio, l'utilizzo di un elemento meno adatto in un'atmosfera riducente può causare un rapido degrado, mentre il SiC è specificamente avvantaggiato in questo ambiente.

Come applicarlo al tuo progetto

La selezione dell'elemento riscaldante corretto richiede di allineare i suoi punti di forza con il tuo obiettivo operativo primario.

- Se la tua attenzione principale è la temperatura massima di processo: La capacità del SiC di raggiungere i 1625°C lo rende una scelta privilegiata per le applicazioni termiche più esigenti.

- Se la tua attenzione principale è la semplicità di progettazione e l'affidabilità: La natura autoportante del SiC per il montaggio sia verticale che orizzontale semplifica radicalmente la costruzione del forno e riduce la manutenzione.

- Se la tua attenzione principale è operare in un'atmosfera riducente: Il SiC offre una resistenza superiore e una maggiore durata in queste condizioni rispetto alle alternative comuni.

Comprendendo queste capacità e considerazioni, è possibile specificare con fiducia gli elementi in carburo di silicio per ottenere prestazioni affidabili ed efficienti ad alta temperatura.

Tabella riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Temperatura massima | Fino a 1625°C (2927°F) |

| Opzioni di montaggio | Verticale o orizzontale, autoportante |

| Vantaggi chiave | Elevata resistenza meccanica, riscaldamento uniforme, resistenza chimica, lunga durata di servizio |

| Applicazioni ideali | Processi ad alta temperatura, atmosfere riducenti, cicli di riscaldamento rapidi |

Pronto a migliorare i tuoi processi ad alta temperatura con elementi riscaldanti in carburo di silicio affidabili? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono che soddisfiamo le vostre esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può ottimizzare la progettazione e le prestazioni del tuo forno!

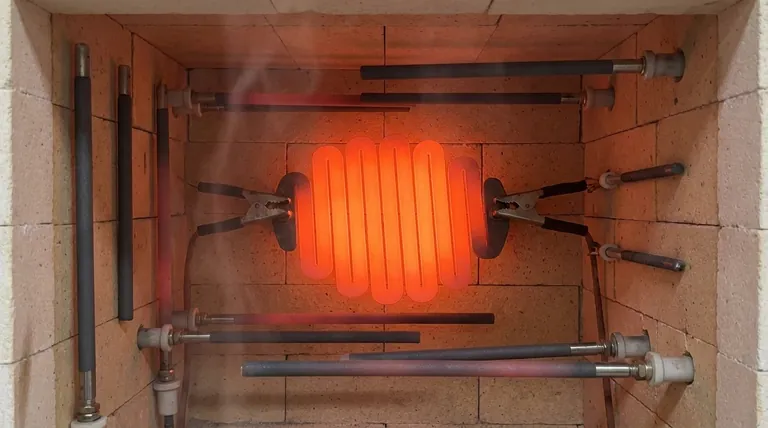

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata