La funzione tecnica di un forno tubolare industriale in questo contesto è quella di fornire un reattore termico strettamente regolato che disaccoppi le alte temperature dall'ossidazione. Mantenendo un flusso continuo di gas azoto inerte, il sistema consente la pirolisi dei precursori ZIF-8, permettendo la conversione precisa dei ligandi organici in scheletri carboniosi conduttivi e la trasformazione di sali metallici in specie attive senza combustione.

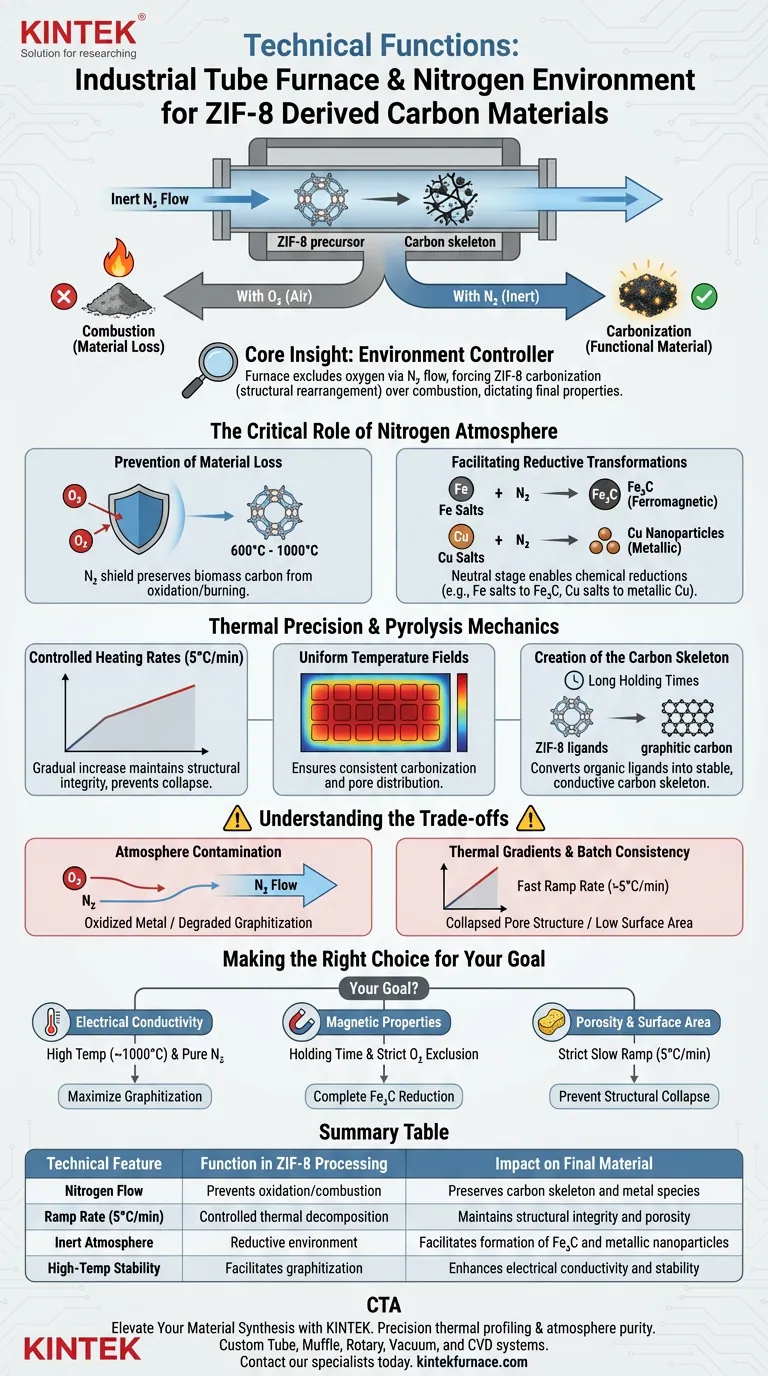

Concetto chiave: Il forno tubolare non è semplicemente un elemento riscaldante; è un controllore ambientale. Escludendo l'ossigeno tramite il flusso di azoto, costringe il materiale ZIF-8 a subire carbonizzazione (riarrangiamento strutturale) piuttosto che combustione (bruciatura), dettando direttamente la conduttività, la porosità e le proprietà magnetiche del materiale finale.

Il Ruolo Critico dell'Atmosfera Azotata

Prevenzione della Perdita di Materiale

Alle alte temperature richieste per questo processo (spesso tra 600°C e 1000°C), i materiali a base di carbonio sono altamente suscettibili all'ossidazione.

Senza uno schermo di azoto, i componenti organici dello ZIF-8 reagirebbero con l'ossigeno e brucerebbero completamente. L'atmosfera inerte di azoto assicura che il carbonio della biomassa venga preservato e ristrutturato piuttosto che consumato.

Facilitazione delle Trasformazioni Riduttive

L'ambiente azotato crea uno stadio neutro che consente specifiche riduzioni chimiche.

Come indicato nei tuoi dati primari, questa atmosfera consente ai sali di ferro impregnati di trasformarsi in specie di carburo di ferro ferromagnetico (Fe3C). Allo stesso modo, consente la riduzione di altri metalli, come la conversione di sali di rame in nanoparticelle di rame metallico, che altrimenti formerebbero ossidi in aria normale.

Precisione Termica e Meccanica della Pirolisi

Velocità di Riscaldamento Controllate

Il forno tubolare consente velocità di rampa programmabili, come la specifica velocità di 5 °C al minuto menzionata nelle specifiche tecniche.

Questo aumento graduale è fondamentale per mantenere l'integrità strutturale del materiale. Una velocità controllata impedisce il rapido collasso del reticolo, consentendo ai ligandi organici di decomporsi sistematicamente in un substrato di carbonio drogato con azoto.

Campi di Temperatura Uniformi

Per le applicazioni industriali, la coerenza tra i lotti di materiale è fondamentale.

Il forno tubolare fornisce un campo di temperatura uniforme che garantisce una carbonizzazione costante in tutto il campione. Questa uniformità influisce direttamente sulla porosità dell'adsorbente finale e sulla distribuzione uniforme dei siti attivi chimici.

Creazione dello Scheletro Carbonioso

La funzione distintiva del forno è quella di facilitare un trattamento termico di lunga durata, noto come tempi di mantenimento.

Durante questa fase, i ligandi organici dello ZIF-8 vengono convertiti in uno scheletro carbonioso chimicamente stabile ed elettricamente conduttivo. Questo processo, che spesso comporta la grafitizzazione a temperature più elevate (ad esempio, 1000°C), blocca le specifiche strutture porose derivate dal reticolo ZIF originale.

Comprensione dei Compromessi

Il Rischio di Contaminazione dell'Atmosfera

Il processo si basa interamente sulla purezza del flusso di azoto.

Anche tracce di ossigeno che entrano nel tubo possono degradare il processo di grafitizzazione o ossidare i siti attivi metallici (ad esempio, trasformando Fe3C in ossido di ferro), rendendo il materiale meno conduttivo o non magnetico.

Gradienti Termici e Coerenza del Lotto

Sebbene i forni tubolari offrano un controllo preciso, aumentare troppo rapidamente le temperature per risparmiare tempo è un errore comune.

Accelerare la velocità di riscaldamento oltre i 5 °C/min raccomandati può portare al collasso della struttura porosa prima che lo scheletro carbonioso si indurisca, risultando in un materiale con bassa superficie e scarse prestazioni catalitiche.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare i tuoi materiali derivati da ZIF-8, allinea le impostazioni del tuo forno con il tuo obiettivo finale specifico:

- Se il tuo obiettivo principale è la Conduttività Elettrica: Dai priorità a temperature più elevate (intorno ai 1000°C) e assicurati la purezza assoluta dell'azoto per massimizzare la grafitizzazione dello scheletro carbonioso.

- Se il tuo obiettivo principale sono le Proprietà Magnetiche: Concentrati sul tempo di mantenimento e sull'esclusione rigorosa dell'ossigeno per garantire la completa riduzione dei sali di ferro in carburo di ferro ferromagnetico (Fe3C).

- Se il tuo obiettivo principale è la Porosità e la Superficie: Aderisci rigorosamente a velocità di riscaldamento lente (ad esempio, 5 °C/min) per prevenire il collasso strutturale durante la decomposizione dei ligandi.

La precisione nel profilo termico e nella purezza dell'atmosfera fa la differenza tra la creazione di carbonio funzionale ad alte prestazioni e la creazione di semplice cenere.

Tabella Riassuntiva:

| Caratteristica Tecnica | Funzione nella Lavorazione di ZIF-8 | Impatto sul Materiale Finale |

|---|---|---|

| Flusso di Azoto | Previene ossidazione/combustione | Preserva lo scheletro carbonioso e le specie metalliche |

| Velocità di Rampa (5°C/min) | Decomposizione termica controllata | Mantiene integrità strutturale e porosità |

| Atmosfera Inerte | Ambiente riducente | Facilita la formazione di Fe3C e nanoparticelle metalliche |

| Stabilità ad Alta Temperatura | Facilita la grafitizzazione | Migliora la conduttività elettrica e la stabilità |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione nel profilo termico e nella purezza dell'atmosfera fa la differenza tra carbonio funzionale ad alte prestazioni e semplice cenere. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Tubolari, a Muffola, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della derivazione ZIF-8 e della carbonizzazione avanzata.

I nostri forni da laboratorio ad alta temperatura forniscono i campi di temperatura uniformi e il controllo ermetico dell'azoto richiesti per garantire che i tuoi materiali raggiungano la massima conduttività, porosità e proprietà magnetiche.

Pronto a ottimizzare la tua ricerca o produzione? Contatta i nostri specialisti oggi stesso per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Yongheng Shi, Wei Du. Preparation of Ordered Macroporous ZIF-8-Derived Magnetic Carbon Materials and Its Application for Lipase Immobilization. DOI: 10.3390/catal14010055

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Cosa si intende per lunghezza uniforme in un forno a tubi? Assicurare un controllo termico preciso per risultati affidabili

- Quali materiali possono essere lavorati in forni tubolari? Soluzioni versatili per metalli, ceramiche e altro ancora

- Perché è fondamentale controllare con precisione la velocità di riscaldamento a 3°C/min per gli elettrodi Ni/NiO@GF? Raggiungere l'integrità strutturale

- Come fa un forno tubolare a garantire la qualità della modifica durante la sintesi della carbonitrura modificata con fenile (PhCN)?

- Come avviene la sinterizzazione in atmosfera controllata in un forno tubolare da laboratorio? Preparazione di catalizzatori di precisione

- Quali sono le considerazioni chiave per il posizionamento di un forno a tubo multizona? Garantire Sicurezza, Precisione e Longevità

- Come contribuisce un forno a tubo da laboratorio al processo di sinterizzazione di Cu-Al2O3? Migliorare densità e resistenza del composito

- Quali sono le opzioni per il riscaldamento zonale nei forni a tubi orizzontali? Ottimizza il tuo controllo termico