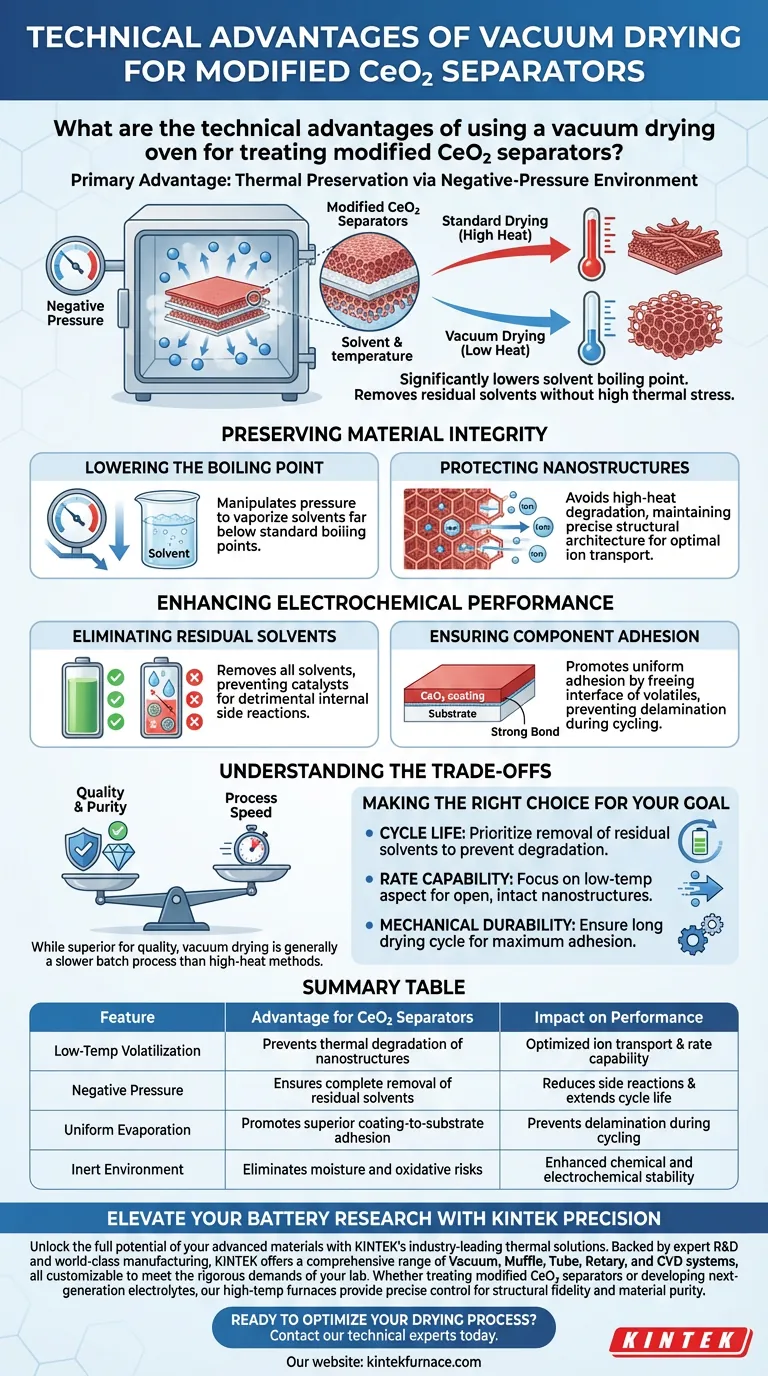

Il principale vantaggio tecnico è la conservazione termica. Un forno sottovuoto utilizza un ambiente a pressione negativa per abbassare significativamente il punto di ebollizione dei solventi, consentendone la completa rimozione a temperature ridotte. Questo processo è essenziale per il trattamento dei separatori di CeO2 modificati perché elimina i solventi residui senza sottoporre il materiale a calore elevato che potrebbe degradare la sua delicata nanostruttura.

Disaccoppiando l'evaporazione del solvente dallo stress termico elevato, l'essiccazione sottovuoto garantisce l'integrità strutturale dei rivestimenti di CeO2 eliminando l'umidità responsabile di reazioni secondarie elettrochimiche dannose.

Preservare l'integrità del materiale

Abbassare il punto di ebollizione

Il meccanismo fondamentale di un forno sottovuoto è la manipolazione della pressione. Creando un ambiente a pressione negativa, il sistema consente ai solventi di vaporizzare a temperature ben al di sotto dei loro punti di ebollizione standard.

Proteggere le nanostrutture

I separatori di CeO2 modificati spesso si basano su nanostrutture specifiche per funzionare efficacemente. I metodi di essiccazione ad alta temperatura rischiano di collassare o alterare queste caratteristiche microscopiche.

L'essiccazione sottovuoto mitiga completamente questo rischio. Garantisce che il separatore sia asciugato a fondo mantenendo la precisa architettura strutturale richiesta per un trasporto ionico ottimale.

Migliorare le prestazioni elettrochimiche

Eliminare i solventi residui

Qualsiasi solvente rimasto all'interno del separatore può essere catastrofico una volta assemblata la batteria. L'umidità o le sostanze chimiche residue agiscono spesso come catalizzatori per reazioni secondarie interne.

Queste reazioni possono degradare l'elettrolita o i materiali dell'elettrodo nel tempo. L'essiccazione sottovuoto fornisce il metodo più efficiente per rimuovere completamente questi residui, stabilizzando la chimica interna della cella.

Garantire l'adesione dei componenti

La stabilità meccanica è importante quanto la stabilità chimica. Il processo di essiccazione sottovuoto promuove un legame più forte tra il rivestimento di CeO2 e il substrato del separatore.

Garantendo che l'interfaccia sia completamente priva di volatili, il rivestimento aderisce in modo più uniforme. Ciò impedisce la delaminazione durante i cicli di carica-scarica, che è un punto di guasto comune nei separatori rivestiti.

Comprendere i compromessi

Velocità del processo vs. Qualità

Sebbene l'essiccazione sottovuoto sia superiore per la qualità, è generalmente un processo batch che può essere più lento dei metodi di essiccazione continui ad alto calore.

Complessità delle apparecchiature

Mantenere un ambiente a pressione negativa costante richiede hardware più complesso rispetto ai forni a convezione standard. È necessario assicurarsi che le guarnizioni sottovuoto e le pompe vengano mantenute regolarmente per prevenire perdite di pressione che potrebbero compromettere la consistenza dell'essiccazione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare i vantaggi dell'essiccazione sottovuoto per la tua applicazione specifica, considera quanto segue:

- Se il tuo obiettivo principale è la durata del ciclo: Dai priorità alla rimozione dei solventi residui per prevenire le reazioni secondarie interne che degradano la longevità della batteria.

- Se il tuo obiettivo principale è la capacità di velocità: Concentrati sull'aspetto a bassa temperatura per garantire che le nanostrutture di CeO2 rimangano aperte e intatte per un flusso ionico efficiente.

- Se il tuo obiettivo principale è la durabilità meccanica: Assicurati che il ciclo di essiccazione sia abbastanza lungo da massimizzare l'adesione tra il rivestimento e il substrato.

L'essiccazione sottovuoto è la scelta definitiva quando la purezza del materiale e la fedeltà strutturale prevalgono sulla necessità di un'elaborazione rapida ad alto calore.

Tabella riassuntiva:

| Caratteristica | Vantaggio per i separatori di CeO2 | Impatto sulle prestazioni |

|---|---|---|

| Volatilizzazione a bassa temperatura | Previene il degrado termico delle nanostrutture | Trasporto ionico e capacità di velocità ottimizzati |

| Pressione negativa | Garantisce la completa rimozione dei solventi residui | Riduce le reazioni secondarie e prolunga la durata del ciclo |

| Evaporazione uniforme | Promuove un'adesione superiore tra rivestimento e substrato | Previene la delaminazione durante il ciclo |

| Ambiente inerte | Elimina i rischi di umidità e ossidazione | Migliorata stabilità chimica ed elettrochimica |

Eleva la tua ricerca sulle batterie con KINTEK Precision

Sblocca il pieno potenziale dei tuoi materiali avanzati con le soluzioni termiche leader del settore di KINTEK. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi sottovuoto, muffole, a tubo, rotativi e CVD, tutti personalizzabili per soddisfare le rigorose esigenze del tuo laboratorio. Sia che tu stia trattando separatori di CeO2 modificati o sviluppando elettroliti di prossima generazione, i nostri forni ad alta temperatura forniscono il controllo preciso necessario per la fedeltà strutturale e la purezza del materiale.

Pronto a ottimizzare il tuo processo di essiccazione? Contatta oggi i nostri esperti tecnici per trovare il forno personalizzabile perfetto per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Hao Xiao, Dan Sun. MOF-Derived CeO2 Nanorod as a Separator Coating Enabling Enhanced Performance for Lithium–Sulfur Batteries. DOI: 10.3390/molecules29081852

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché viene utilizzato un forno di essiccazione a temperatura costante a 40 °C per materie prime argillose? Garantire l'integrità minerale.

- In che modo una stufa per vuoto da laboratorio contribuisce alle membrane ibride PBI? Ottenere una densità di membrana superiore

- Come fa un'autoclave ad assistere nella modifica del bio-carbone con ossido di cobalto? Sblocca nanocompositi ad alte prestazioni

- In che modo gli anelli di raffreddamento influenzano specificamente la distribuzione del campo di temperatura? Approfondimento esperto sulla fusione di cristalli singoli

- Perché è necessario un forno di essiccazione sotto vuoto per i precursori Fe-CN@CoCN? Preservare l'integrità strutturale del MOF

- Qual è l'importanza della tenuta dinamica in un forno di crescita cristallina InP? Garantire l'integrità della pressione e il controllo del movimento

- Qual è la funzione principale della compattazione di miscele di PVC e ossido metallico? Migliorare l'efficienza della declorurazione

- Quali sono i vantaggi della compattazione a freddo e della sinterizzazione? Aumentare l'efficienza e ridurre i costi nella produzione