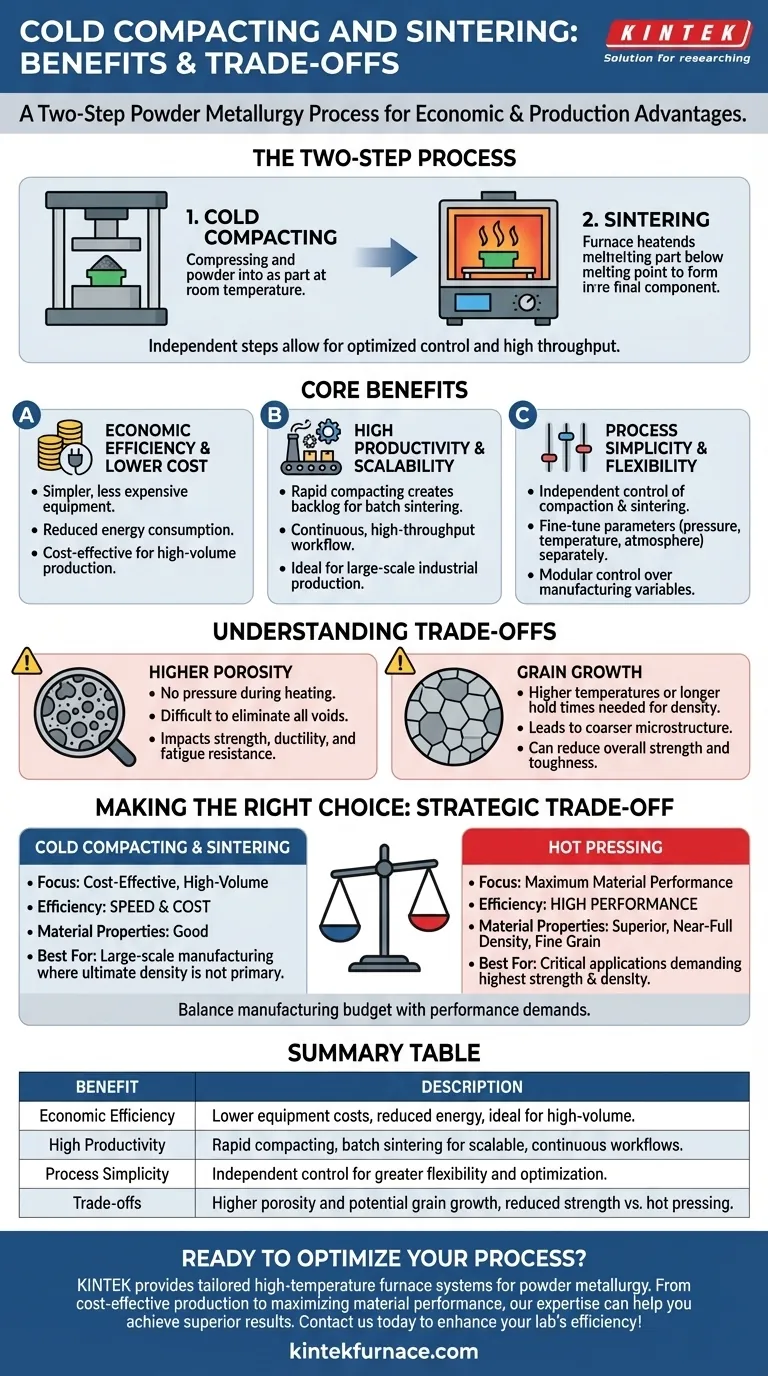

Nella sua essenza, la compattazione a freddo e la sinterizzazione è un processo di metallurgia delle polveri favorito per i suoi significativi vantaggi economici e di produzione. I vantaggi principali sono costi inferiori, requisiti di apparecchiature più semplici e tempi di lavorazione più rapidi, che lo rendono eccezionalmente adatto per la produzione su larga scala di componenti in cui la densità finale del materiale non è la preoccupazione principale.

La scelta fondamentale tra la compattazione a freddo e un'alternativa come la pressatura a caldo è un compromesso strategico. La compattazione a freddo e la sinterizzazione privilegiano l'efficienza produttiva—velocità e costo—compromettendo potenzialmente la massima densità e resistenza meccanica del materiale finale.

I Vantaggi Principali della Compattazione a Freddo e Sinterizzazione

Questo metodo in due fasi prevede prima la pressatura della polvere metallica a temperatura ambiente per formare un compatto "verde", seguita dal suo riscaldamento (sinterizzazione) al di sotto del punto di fusione per saldare le particelle. La separazione di queste due fasi è la fonte dei suoi principali vantaggi.

Efficienza Economica e Costi Inferiori

I macchinari necessari per la compattazione a freddo sono significativamente meno complessi e costosi delle attrezzature necessarie per la pressatura a caldo, che deve applicare contemporaneamente calore e pressione estremi.

Questo minor costo delle attrezzature, unito al ridotto consumo energetico durante la fase di pressatura non riscaldata, rende l'intero processo più economicamente vantaggioso, specialmente per le produzioni ad alto volume.

Alta Produttività e Scalabilità

Il vantaggio operativo più significativo è la capacità di ottimizzare le fasi di compattazione e sinterizzazione indipendentemente.

La compattazione può essere eseguita molto rapidamente, creando una riserva di pezzi verdi che possono poi essere sinterizzati in grandi lotti. Questo disaccoppiamento consente un flusso di lavoro continuo e ad alta produttività, ideale per la produzione industriale su larga scala, in netto contrasto con il ciclo più lento, per singolo pezzo, della pressatura a caldo.

Semplicità e Flessibilità del Processo

La separazione delle due fasi semplifica il controllo del processo. È possibile mettere a punto le pressioni di compattazione e quindi ottimizzare separatamente le temperature e le atmosfere di sinterizzazione per ottenere le proprietà finali desiderate. Questa modularità offre un maggiore grado di controllo e flessibilità sulle variabili di produzione.

Comprendere i Compromessi: Prestazioni vs. Efficienza

Sebbene altamente efficiente, la compattazione a freddo e la sinterizzazione comportano compromessi intrinseci che è fondamentale comprendere. Le proprietà finali del materiale sono spesso diverse da quelle ottenute con metodi che applicano calore e pressione simultanei.

La Sfida della Porosità

I pezzi realizzati tramite compattazione a freddo e sinterizzazione presentano tipicamente una maggiore porosità residua rispetto a quelli realizzati mediante pressatura a caldo.

Senza l'applicazione di pressione durante la fase di riscaldamento, è più difficile eliminare completamente i vuoti tra le particelle di polvere iniziali. Questa porosità residua può influire negativamente sulle proprietà meccaniche come resistenza, duttilità e resistenza a fatica.

Crescita del Grano e Proprietà Meccaniche

Per ottenere una densità sufficiente, la fase di sinterizzazione separata spesso richiede temperature più elevate o tempi di mantenimento più lunghi. Queste condizioni possono portare alla crescita del grano, risultando in una microstruttura più grossolana.

Una struttura a grana più grossolana può ridurre la resistenza e la tenacità complessive del materiale, un fattore chiave per le applicazioni ad alte prestazioni.

Quando Considerare un'Alternativa: La Pressatura a Caldo

La pressatura a caldo è il metodo preferito quando l'obiettivo principale è ottenere una densità quasi completa e una microstruttura a grana fine. Eccelle nella produzione di componenti con proprietà meccaniche superiori, ma al costo di una minore produttività e spese operative significativamente più elevate.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la compattazione a freddo e la sinterizzazione deve essere allineata con i requisiti specifici del tuo progetto, bilanciando costi, volume e prestazioni.

- Se il tuo obiettivo principale è una produzione ad alto volume economicamente vantaggiosa: La compattazione a freddo e la sinterizzazione è la scelta superiore, offrendo buone proprietà del materiale con un'efficienza produttiva senza pari.

- Se il tuo obiettivo principale è la massima prestazione del materiale: Per applicazioni critiche che richiedono la massima densità e resistenza meccanica possibili, i costi più elevati e la minore produttività della pressatura a caldo sono un investimento necessario.

In definitiva, la selezione del processo corretto dipende da una chiara comprensione dell'equilibrio tra il tuo budget di produzione e le esigenze di prestazione del componente finale.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Efficienza Economica | Costi delle attrezzature inferiori e consumo energetico ridotto, ideale per la produzione ad alto volume. |

| Alta Produttività | La compattazione rapida e la sinterizzazione a lotti consentono flussi di lavoro scalabili e continui. |

| Semplicità del Processo | Controllo indipendente della compattazione e della sinterizzazione per maggiore flessibilità e ottimizzazione. |

| Compromessi | Una maggiore porosità e una potenziale crescita del grano possono ridurre la resistenza meccanica rispetto alla pressatura a caldo. |

Pronto a ottimizzare il tuo processo produttivo con soluzioni di forni avanzate? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire ai laboratori diversi sistemi di forni ad alta temperatura personalizzati. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD—è progettata per soddisfare le tue esigenze sperimentali uniche con robuste capacità di personalizzazione approfondita. Sia che tu ti concentri sulla produzione economicamente vantaggiosa o sulla massimizzazione delle prestazioni dei materiali, la nostra esperienza in processi di metallurgia delle polveri come la compattazione a freddo e la sinterizzazione può aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti