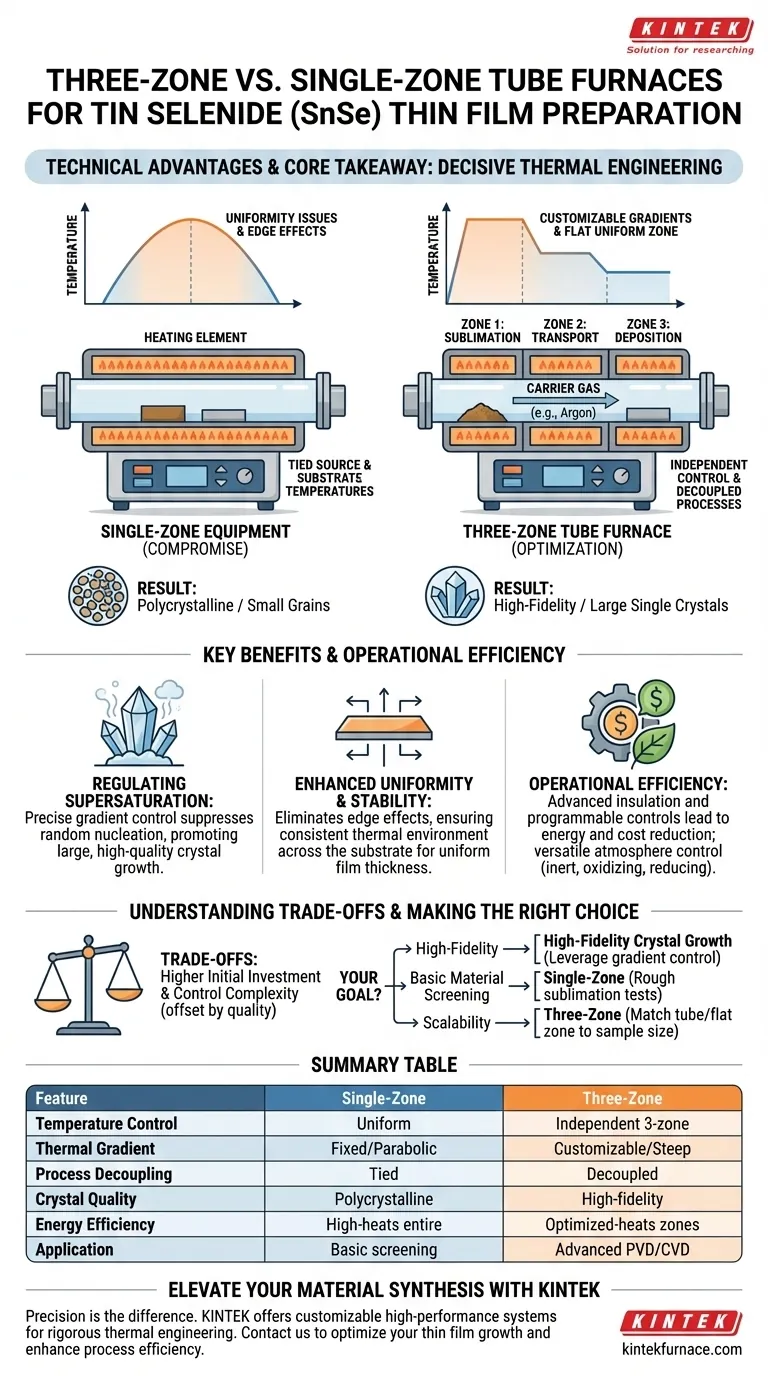

Il principale vantaggio tecnico di un forno tubolare a tre zone è la sua capacità di creare e mantenere ambienti termici distinti e indipendenti all'interno di un unico tubo di processo. Mentre le apparecchiature a zona singola impongono un compromesso tra le temperature della sorgente e del substrato, una configurazione a tre zone consente di disaccoppiare la zona di sublimazione dalla zona di deposizione, ottimizzando entrambe contemporaneamente per la preparazione del Seleniuro di Stagno (SnSe).

Concetto chiave: Le prestazioni superiori dei forni a tre zone nella sintesi del Seleniuro di Stagno derivano dalla precisa regolazione dei livelli di sovrasaturazione. Controllando in modo indipendente il gradiente di temperatura tra la materia prima e il substrato, è possibile sopprimere la nucleazione casuale e promuovere la crescita di cristalli di grandi dimensioni e di alta qualità.

Disaccoppiamento del Processo PVD

Ottimizzazione Indipendente

Nella deposizione fisica da vapore (PVD), le condizioni richieste per sublimare la materia prima differiscono significativamente da quelle richieste per la deposizione.

Un forno a tre zone consente di impostare una temperatura elevata nella zona a monte per sublimare efficacemente la polvere di SnSe. Contemporaneamente, è possibile mantenere una temperatura inferiore e precisamente controllata nella zona a valle dove si trova il substrato.

Regolazione della Sovrasaturazione

La qualità dei cristalli di SnSe dipende fortemente dalla sovrasaturazione del vapore nel sito di crescita.

Se la sovrasaturazione è troppo elevata, si formano troppi nuclei, con conseguenti film piccoli e policristallini. Il sistema a tre zone consente di ottimizzare il gradiente termico per mantenere la sovrasaturazione nell'intervallo ideale, facilitando la crescita di domini più grandi e monocristallini.

Controllo del Trasporto

La zona centrale funge spesso da area di transizione o di buffer.

Utilizzando un flusso di gas inerte stabile (come l'Argon) attraverso queste zone controllate, i componenti in fase gassosa vengono trasportati dalla zona di sublimazione ad alta temperatura alla zona di deposizione a temperatura più bassa con elevata prevedibilità.

Uniformità e Stabilità Migliorate

Eliminazione degli Effetti di Bordo

I forni a zona singola soffrono spesso di cadute di temperatura ai bordi dell'elemento riscaldante, creando un profilo di temperatura parabolico.

Le configurazioni a tre zone compensano questo aspetto riscaldando attivamente le estremità del tubo. Ciò garantisce che la "zona piatta" centrale sia significativamente più lunga e uniforme, riducendo al minimo la deviazione di temperatura lungo la lunghezza del campione.

Gestione della Sensibilità

La crescita del Seleniuro di Stagno è sensibile a lievi fluttuazioni termiche.

La maggiore uniformità di un sistema a tre zone garantisce che il substrato sperimenti un ambiente termico costante su tutta la sua superficie. Ciò impedisce uno spessore del film non uniforme o difetti strutturali causati da punti caldi o freddi localizzati.

Efficienza Operativa

Riduzione di Energia e Costi

I moderni forni a tre zone sono progettati con isolamento avanzato e controlli programmabili.

Riscaldando solo le zone necessarie a temperature di picco e utilizzando capacità di riscaldamento/raffreddamento rapido, questi sistemi spesso comportano costi operativi inferiori rispetto al mantenimento di una zona singola massiccia alla massima potenza.

Versatilità dell'Atmosfera

Questi forni sono generalmente progettati per accogliere varie condizioni atmosferiche, inclusi flussi di gas inerti, ossidanti o riducenti.

Questa versatilità consente la precisa regolazione dell'ambiente di reazione, che è fondamentale quando si cerca di prevenire l'ossidazione del Seleniuro di Stagno durante la fase di crescita ad alta temperatura.

Comprensione dei Compromessi

Complessità del Controllo

Con tre elementi riscaldanti indipendenti ci sono tre anelli di controllo PID indipendenti.

Gli operatori devono comprendere come interagiscono le zone; il calore di una zona può diffondersi nelle zone adiacenti. Ottenere un gradiente perfetto richiede una calibrazione e uno sviluppo di ricette più sofisticati rispetto a un semplice sistema a zona singola "imposta e dimentica".

Investimento Iniziale Maggiore

L'hardware necessario per il controllo a tre zone (termocoppie aggiuntive, controller di potenza ed elementi riscaldanti) aumenta il costo iniziale.

Tuttavia, per le applicazioni che richiedono film sottili di SnSe di alta qualità, questo costo è solitamente compensato dalla riduzione dei lotti falliti e dal miglioramento della qualità del materiale finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare l'attrezzatura corretta per il tuo progetto di film sottili di SnSe, considera il tuo obiettivo primario:

- Se il tuo obiettivo principale è la Crescita Cristallina ad Alta Fedeltà: Dai priorità a un sistema a tre zone per sfruttare il controllo del gradiente al fine di massimizzare le dimensioni dei cristalli e minimizzare i difetti.

- Se il tuo obiettivo principale è lo Screening di Materiali di Base: Un forno a zona singola può essere sufficiente per test di sublimazione grezzi in cui le dimensioni dei cristalli e l'uniformità non sono metriche di prestazione critiche.

- Se il tuo obiettivo principale è la Scalabilità: Assicurati che il forno a tre zone abbia un diametro del tubo e una lunghezza della zona piatta che corrispondano alla tua dimensione target di wafer o campione.

In definitiva, il passaggio a un forno a tre zone è un passaggio dal semplice riscaldamento all'ingegneria termica precisa, dandoti il controllo necessario per dettare la struttura del tuo materiale.

Tabella Riassuntiva:

| Caratteristica | Forno Tubolare a Zona Singola | Forno Tubolare a Tre Zone |

|---|---|---|

| Controllo della Temperatura | Uniforme in tutta la zona | Controllo indipendente di 3 zone distinte |

| Gradiente Termico | Fisso/Parabolico | Gradiente personalizzabile e ripido |

| Disaccoppiamento del Processo | Sorgente e substrato legati | Disaccoppiato (Sublimazione vs. Deposizione) |

| Qualità del Cristallo | Policristallino/Grani piccoli | Alta fedeltà/Grandi cristalli singoli |

| Efficienza Energetica | Alta (riscalda l'intero tubo) | Ottimizzata (riscalda zone specifiche) |

| Applicazione | Screening e test di base | Sintesi avanzata PVD e CVD |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione è la differenza tra un lotto fallito e una scoperta. Noi di KINTEK comprendiamo che materiali avanzati come il Seleniuro di Stagno (SnSe) richiedono una rigorosa ingegneria termica.

Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni. I nostri forni tubolari a tre zone sono completamente personalizzabili per fornire i gradienti termici esatti e il controllo dell'atmosfera richiesti dalla tua ricerca.

Pronto a ottimizzare la tua crescita di film sottili? Contattaci oggi stesso per discutere le tue esigenze uniche e scoprire come le nostre soluzioni di laboratorio possono migliorare l'efficienza del tuo processo.

Guida Visiva

Riferimenti

- Liang-Yao Huang, Kung‐Hsuan Lin. Anisotropy of Second‐Harmonic Generation in SnSe Flakes with Ferroelectric Stacking. DOI: 10.1002/adpr.202500033

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono le differenze chiave tra un forno tubolare da laboratorio e un forno a muffola? Scegli il Forno Giusto per il Tuo Laboratorio

- Come aiuta un dispositivo di riscaldamento a tubo di platino nello studio della funzione di lavoro del tungsteno? Purificazione di precisione dell'ossigeno

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi di silicio/carbonio duro? Padronanza della produzione di anodi per batterie

- Quali sono i vantaggi dell'utilizzo di opzioni di tubi con diametri multipli in un forno a tubi verticale? Aumenta la versatilità e l'efficienza del laboratorio

- Perché è necessario un forno tubolare durante la sintesi di catalizzatori di nichel drogati con fosforo utilizzando azoto ad alta purezza?

- Quale ruolo gioca un forno tubolare ad alta temperatura nella sintesi dei SiQD? Controllo di precisione per la pirolisi HSQ

- Come fa un sistema di riscaldamento a tubo a rigenerare l'adsorbente? Padroneggia la stabilità ciclica della CO2 con precisione

- Che tipo di ambiente di lavorazione forniscono i forni tubolari e a muffola ad alta temperatura? Master Thermal Precision