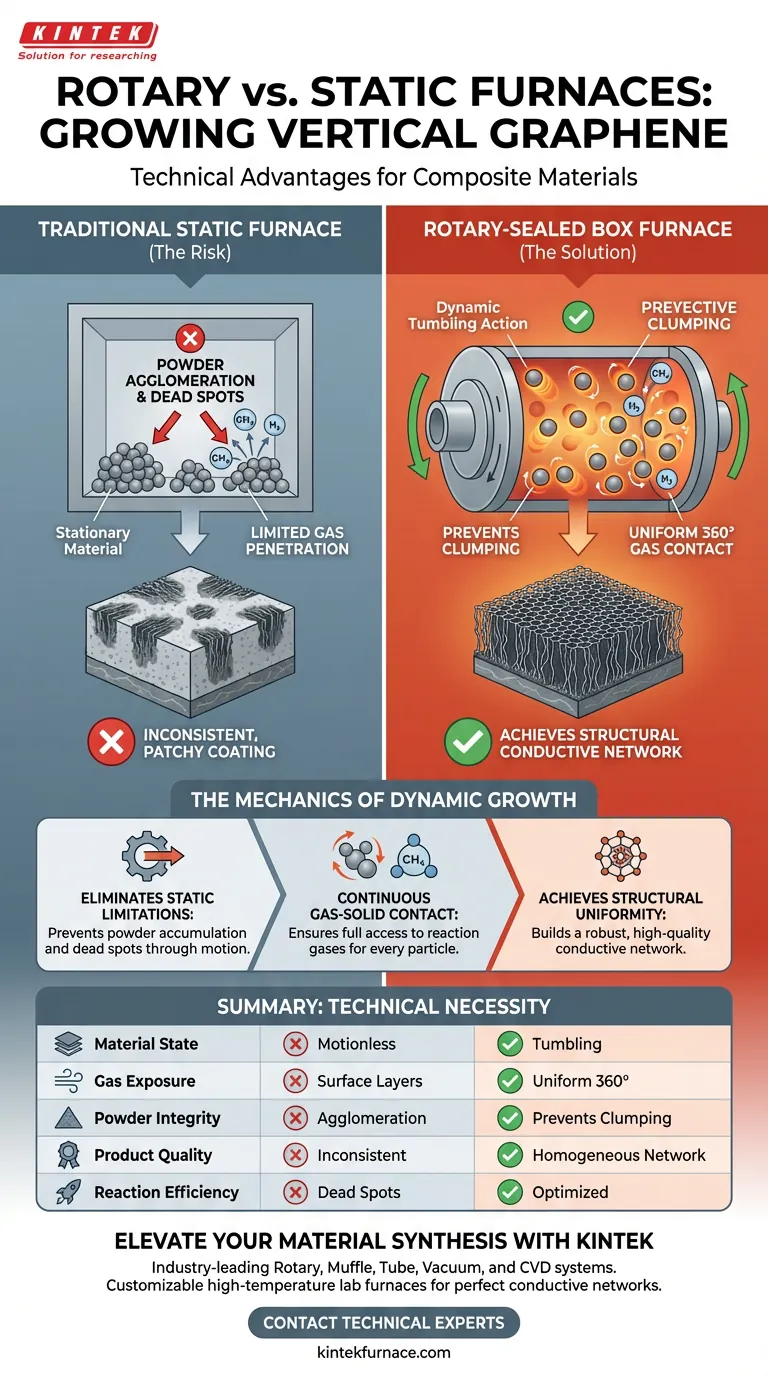

Il vantaggio tecnico definitivo di un forno a scatola con sigillo rotante è la creazione di un ambiente di reazione dinamico. A differenza dei forni statici, che lasciano i materiali fermi, un sistema rotante fa rotolare fisicamente i materiali compositi di base (come le nanoballe di SiND/C) durante tutto il processo. Questo movimento assicura che l'intera area superficiale mantenga un contatto continuo e uniforme con i gas di reazione come il metano (CH4) e l'idrogeno (H2).

Utilizzando un processo di rotolamento dinamico, il forno rotante previene l'accumulo di polveri ed elimina i punti morti. Ciò garantisce che ogni nanoballa riceva un rivestimento uniforme di grafene, necessario per costruire una rete conduttiva affidabile e di alta qualità.

La meccanica della crescita dinamica

Eliminare le limitazioni statiche

In un forno statico tradizionale, il materiale di base rimane immobile durante la fase di crescita.

Questa mancanza di movimento porta spesso all'accumulo di polveri. Quando i materiali si aggregano, i gas di reazione non possono penetrare efficacemente negli strati interni, portando a velocità di crescita incoerenti nell'intero lotto.

Contatto continuo gas-solido

Il forno a scatola con sigillo rotante risolve questo problema introducendo un'azione di rotolamento.

Mentre il forno ruota, le nanoballe vengono costantemente agitate ed esposte all'ambiente. Ciò garantisce che i gas di reazione (CH4 e H2) abbiano pieno accesso alla superficie di ogni particella, piuttosto che solo allo strato superiore.

Ottenere l'uniformità strutturale

Prevenire reazioni non uniformi

L'uniformità è la metrica principale di successo nella crescita del grafene verticale (VG).

La natura dinamica del forno rotante previene le reazioni non uniformi che affliggono i metodi statici. Mantenendo le particelle in movimento, il sistema assicura che la temperatura e la concentrazione dei gas siano distribuite equamente su tutti i materiali.

Costruire una solida rete conduttiva

L'obiettivo finale di questo processo è creare un materiale composito funzionale.

Poiché il processo rotante riveste ogni nanoballa individualmente e uniformemente, il grafene verticale risultante forma una struttura coesa. Questa uniformità è tecnicamente necessaria per stabilire una rete conduttiva di alta qualità in tutto il materiale, cosa spesso impossibile da ottenere con rivestimenti irregolari cresciuti staticamente.

I rischi della lavorazione statica

Quando si valutano questi tipi di forni, è fondamentale comprendere gli specifici svantaggi dell'approccio statico per questa applicazione.

Agglomerazione delle polveri

I forni statici sono altamente suscettibili all'agglomerazione dei materiali. Senza agitazione meccanica, le nanoballe tendono ad aggregarsi, schermando le superfici interne dalle necessarie reazioni chimiche.

Proprietà del materiale incoerenti

Il risultato della lavorazione statica è spesso un lotto di materiale con proprietà altamente variabili. Alcune aree possono presentare una crescita di grafene abbondante, mentre altre ne presentano poca o nessuna, compromettendo le prestazioni complessive del composito.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la configurazione del forno corretta per i tuoi specifici requisiti di materiale, considera quanto segue:

- Se il tuo obiettivo principale sono le prestazioni elettriche: Dai priorità al forno rotante per garantire la rete conduttiva uniforme richiesta per un trasporto di elettroni ad alta efficienza.

- Se il tuo obiettivo principale è l'omogeneità del materiale: Utilizza il sistema rotante per prevenire l'accumulo di polveri e garantire che ogni nanoballa abbia uno spessore di rivestimento identico.

Il forno a scatola con sigillo rotante non è solo un'alternativa; è una necessità tecnica per ottenere una copertura uniforme e di alta qualità di grafene verticale su nanoballe.

Tabella riassuntiva:

| Caratteristica | Forno a scatola con sigillo rotante | Forno statico tradizionale |

|---|---|---|

| Stato del materiale | Rotolamento e agitazione continui | Fermo e immobile |

| Esposizione ai gas | Contatto uniforme gas-solido a 360° | Limitato agli strati superficiali |

| Integrità della polvere | Previene l'accumulo e l'agglomerazione | Altamente suscettibile all'agglomerazione |

| Qualità del prodotto | Rete conduttiva omogenea | Proprietà del materiale incoerenti |

| Efficienza della reazione | Ottimizzata tramite movimento dinamico | Alto rischio di punti morti |

Migliora la tua sintesi di materiali con KINTEK

Non lasciare che le limitazioni della lavorazione statica compromettano la tua ricerca. KINTEK fornisce sistemi rotanti, a muffola, tubolari, sottovuoto e CVD leader del settore, progettati per soddisfare le rigorose esigenze della crescita di nanomateriali avanzati. I nostri esperti team di R&S e produzione sono specializzati nella creazione di forni da laboratorio personalizzabili ad alta temperatura che assicurano ai tuoi materiali di ottenere la perfetta rete conduttiva.

Pronto a ottimizzare il tuo processo di crescita del grafene? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno ideale per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Zhenwei Li, Jie Yu. Macroporous Directed and Interconnected Carbon Architectures Endow Amorphous Silicon Nanodots as Low-Strain and Fast-Charging Anode for Lithium-Ion Batteries. DOI: 10.1007/s40820-023-01308-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo i forni rotativi a fuoco indiretto contribuiscono ai processi metallurgici? Sbloccare la lavorazione di materiali ad alta purezza

- Come vengono classificate le fornaci a tubo rotante? Scegli il tipo giusto per il tuo laboratorio o produzione

- Perché i forni rotanti sono adatti per operazioni su scala industriale? Aumenta l'efficienza e la produttività

- Cos'è un forno rotativo? Ottenere un riscaldamento e una miscelazione uniformi per i vostri materiali

- Qual è il significato della rotazione in un reattore a forno rotante per pirolisi? Sbloccare una conversione efficiente dei rifiuti in energia

- Quali tipi di piccole parti vengono comunemente lavorate nei forni a rotore rotante? Ideale per elementi di fissaggio e polveri

- In che modo un forno rotante differisce da un forno navetta in termini di trasporto del materiale? Confronto tra lavorazione continua e a lotti

- Quali tipi di combustibile possono bruciare i forni a tubo rotante? Massimizza l'efficienza con opzioni di combustibile flessibili