In metallurgia, i forni rotativi a fuoco indiretto sono essenziali per la lavorazione termica ad alta purezza. Creano un ambiente altamente controllato per indurre cambiamenti chimici e fisici specifici nei materiali senza il rischio di contaminazione da parte dei gas di combustione. Ciò li rende indispensabili per processi come la calcinazione, la tostatura e l'agglomerazione di minerali sensibili, concentrati e metalli riciclati, dove la qualità del prodotto finale è fondamentale.

Il valore fondamentale di un forno a fuoco indiretto risiede nel suo design: isola completamente il materiale di processo dalla fonte di calore. Questa separazione fornisce un controllo senza pari sull'atmosfera di processo, consentendo risultati di elevata purezza impossibili da ottenere nei sistemi a fuoco diretto, sebbene a costi operativi più elevati.

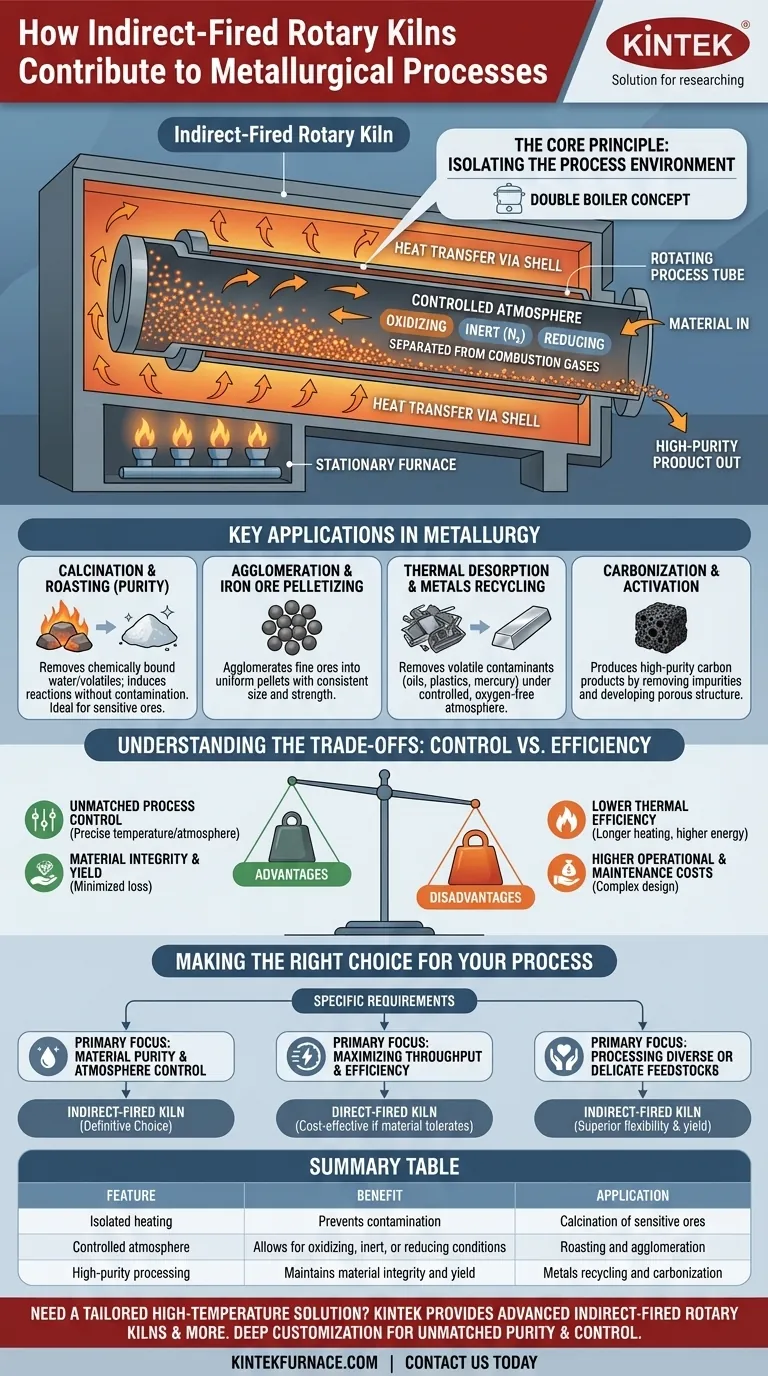

Il Principio Fondamentale: Isolare l'Ambiente di Processo

Le capacità uniche di un forno a fuoco indiretto derivano direttamente dal suo design fondamentale, che privilegia il controllo e la purezza sopra ogni altra cosa.

Il Concetto di Doppio Bollitore

Pensa a un forno indiretto come a un doppio bollitore in cucina. Invece di applicare una fiamma diretta a un materiale delicato come il cioccolato, si riscalda un mezzo circostante (acqua) per fornire un calore delicato e uniforme.

Un forno indiretto funziona allo stesso modo. Il tubo di processo rotante contenente il materiale è racchiuso all'interno di un forno più grande e stazionario. I bruciatori riscaldano il forno e quel calore viene trasferito attraverso il rivestimento del tubo rotante al materiale all'interno.

Separazione del Materiale e dell'Atmosfera

Questo design è la chiave. I gas di combustione provenienti dai bruciatori non entrano mai in contatto con il materiale di processo.

Questa separazione consente un'atmosfera completamente indipendente e controllata all'interno del forno. L'ambiente interno può essere ossidante, inerte (utilizzando azoto, ad esempio) o riducente, a seconda esattamente della specifica reazione metallurgica richiesta.

Applicazioni Chiave in Metallurgia

Questo controllo preciso rende i forni indiretti unici per diversi processi metallurgici critici in cui l'integrità del prodotto non è negoziabile.

Calcinazione e Tostatura per la Purezza

La calcinazione utilizza il calore per rimuovere acqua o volatili chimicamente legati, mentre la tostatura induce reazioni chimiche specifiche. In un forno indiretto, questi processi possono avvenire senza introdurre impurità dalla combustione del combustibile.

Ciò è fondamentale quando si lavorano materiali come la bauxite o altri minerali sensibili, dove anche tracce di contaminanti possono compromettere la qualità del metallo finale.

Agglomerazione e Pelletizzazione del Minerale di Ferro

I forni indiretti sono utilizzati per agglomerare il minerale finemente macinato in pellet uniformi. Il profilo di temperatura controllato assicura che i pellet abbiano dimensioni e resistenza uniformi, il che è vitale per la manipolazione, il trasporto e la lavorazione a valle in un altoforno.

Desorbimento Termico e Riciclo dei Metalli

Quando si riciclano materiali, i forni indiretti eccellono nell'utilizzare il calore per eliminare contaminanti volatili come oli, plastiche o mercurio dalla rottame metallico. L'atmosfera controllata e priva di ossigeno impedisce ai metalli di ossidarsi garantendo al contempo che i contaminanti vengano rimossi in modo sicuro ed efficace.

Carbonizzazione e Attivazione

Questi forni sono utilizzati anche per produrre prodotti a base di carbonio ad alta purezza, come il carbone attivo. Controllando attentamente la temperatura e l'atmosfera inerte, i materiali carboniosi vengono lavorati per rimuovere le impurità e sviluppare una struttura altamente porosa, cruciale per le applicazioni di purificazione e lavorazione chimica.

Comprendere i Compromessi: Controllo vs. Efficienza

La scelta di un forno indiretto comporta un chiaro compromesso. Si ottiene un controllo e una purezza superiori a scapito dell'efficienza termica e dei costi.

Vantaggio: Controllo di Processo Ineguagliabile

La capacità di dettare l'esatta composizione della temperatura e dell'atmosfera all'interno del forno è il suo più grande vantaggio. Ciò consente la produzione di materiali altamente specializzati e ad alta purezza che soddisfano specifiche rigorose.

Vantaggio: Integrità e Resa del Materiale

Poiché il materiale non è a contatto con gas di combustione ad alta velocità, la perdita di prodotto è ridotta al minimo. I materiali delicati o fini non vengono trascinati via dal flusso di scarico, garantendo una resa di processo più elevata.

Svantaggio: Minore Efficienza Termica

Riscaldare il materiale indirettamente — attraverso il rivestimento del forno — è intrinsecamente meno efficiente del trasferimento diretto di calore. Ciò comporta tempi di riscaldamento più lunghi e un maggiore consumo energetico rispetto a un forno a fuoco diretto di dimensioni simili.

Svantaggio: Costi Operativi e di Manutenzione Più Elevati

Il design "forno all'interno di un forno" è meccanicamente più complesso. Coinvolge componenti aggiuntivi come il forno esterno, guarnizioni speciali e sistemi di bruciatori, che portano a maggiori investimenti iniziali e requisiti di manutenzione continui.

Prendere la Decisione Giusta per il Tuo Processo

La decisione di utilizzare un forno rotativo a fuoco indiretto dovrebbe essere guidata dai requisiti specifici del prodotto finale.

- Se la tua priorità principale è la purezza del materiale e il controllo preciso dell'atmosfera: Il forno rotativo a fuoco indiretto è la scelta definitiva per i materiali sensibili dove la contaminazione è inaccettabile.

- Se la tua priorità principale è massimizzare la produttività e l'efficienza energetica: Un forno a fuoco diretto è spesso più conveniente, a condizione che il materiale possa tollerare il contatto diretto con i gas di combustione.

- Se la tua priorità principale è la lavorazione di materie prime diverse o delicate: Il riscaldamento delicato e l'ambiente contenuto di un forno indiretto offrono una flessibilità e una resa dei materiali superiori.

In definitiva, il forno rotativo a fuoco indiretto è uno strumento specializzato scelto quando la precisione dell'ambiente di processo è più critica del costo grezzo dell'energia.

Tabella Riassuntiva:

| Caratteristica | Vantaggio | Applicazione |

|---|---|---|

| Riscaldamento isolato | Previene la contaminazione da gas di combustione | Calcinazione di minerali sensibili |

| Atmosfera controllata | Consente condizioni ossidanti, inerti o riducenti | Tostatura e agglomerazione |

| Lavorazione ad alta purezza | Mantiene l'integrità e la resa del materiale | Riciclo dei metalli e carbonizzazione |

| Minore efficienza termica | Maggiore consumo energetico ma controllo superiore | Processi metallurgici specializzati |

Hai bisogno di una soluzione su misura ad alta temperatura per i tuoi processi metallurgici? KINTEK sfrutta eccezionali capacità di R&S e di produzione interna per fornire forni rotativi a fuoco indiretto avanzati e altri sistemi di forni come a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera Controllata, e CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono una gestione precisa di requisiti sperimentali unici, fornendo purezza e controllo senza pari. Contattaci oggi per discutere come possiamo ottimizzare la tua lavorazione termica per risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura