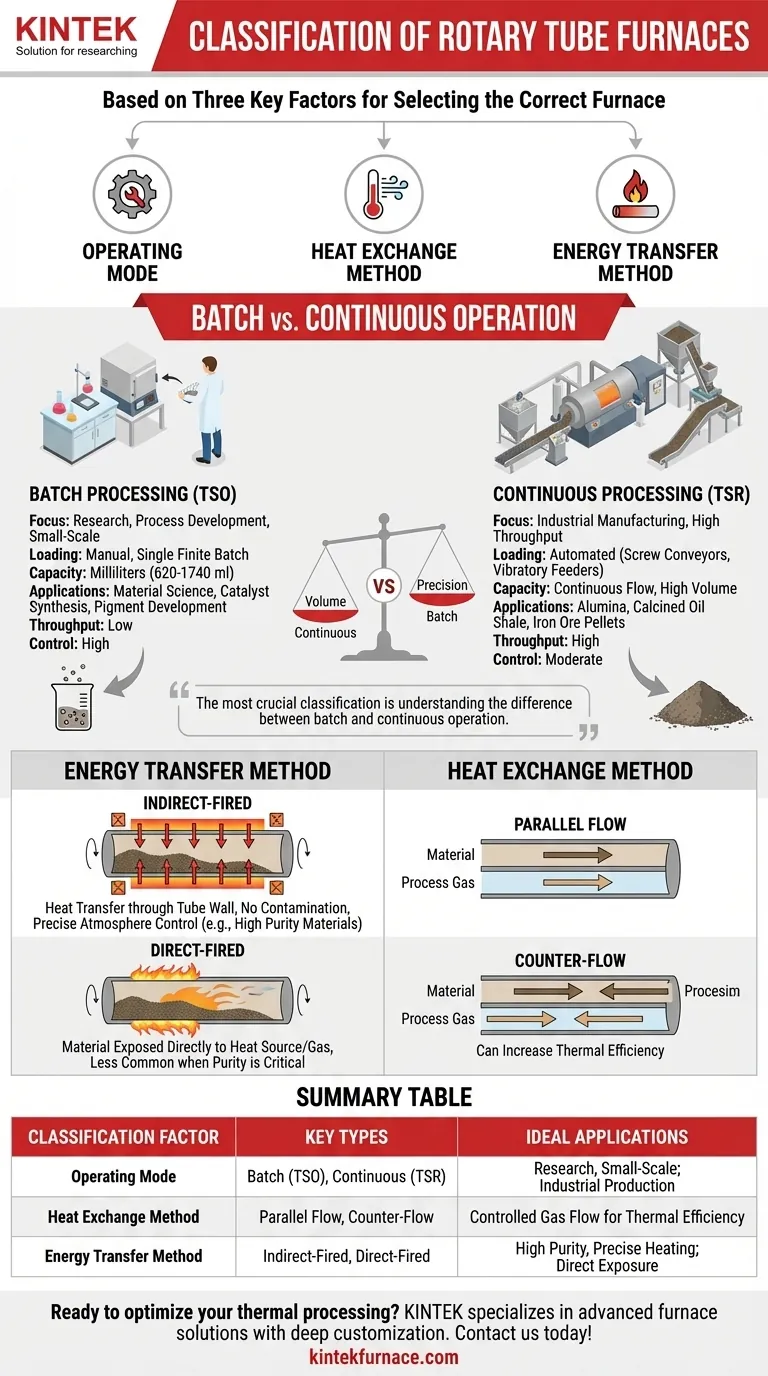

Alla loro base, le fornaci a tubo rotante sono classificate principalmente in base a tre fattori chiave. Questi sono la loro fondamentale modalità operativa (a lotti o continua), il loro metodo di scambio termico (come il gas di processo fluisce rispetto al materiale) e il loro metodo di trasferimento di energia (come il calore viene applicato al materiale). Comprendere queste distinzioni è fondamentale per selezionare la fornace corretta per un'applicazione specifica.

La classificazione più cruciale per qualsiasi utente è comprendere la differenza tra funzionamento a lotti e continuo. Questa singola scelta determina l'idoneità della fornace per la ricerca su piccola scala e focalizzata sulla precisione o per la produzione industriale su larga scala e ad alta produttività.

La Classificazione Primaria: Operazione a Lotti vs. Continua

Il primo e più significativo modo per classificare una fornace a tubo rotante è in base al suo stile di lavorazione previsto. Questo ne determina la scala, il meccanismo di alimentazione e il caso d'uso ideale.

Fornaci a Processo Continuo (TSR)

Le fornaci continue sono progettate per la produzione su scala industriale dove è richiesto un flusso costante e ininterrotto di materiale. Sono definite da un'alta produttività.

I materiali vengono alimentati nella fornace da una tramoggia utilizzando meccanismi automatizzati come trasportatori a coclea per polveri fini o alimentatori vibranti per particelle di dimensioni irregolari.

Questi sistemi sono lo standard per la produzione di materiali sfusi come allumina, scisto bituminoso calcinato e pellet di minerale di ferro, dove il volume di produzione è un indicatore chiave di performance.

Fornaci a Processo a Lotti (TSO)

Le fornaci a lotti sono costruite per la ricerca di laboratorio, lo sviluppo di processi e piccole produzioni. Elaborano una quantità finita di materiale alla volta.

Il caricamento viene tipicamente effettuato manualmente per un singolo lotto, con capacità spesso misurate in millilitri (ad esempio, da 620 a 1740 ml). Ciò consente un controllo preciso su una quantità nota di materiale.

La loro applicazione è incentrata sulla ricerca sui materiali, la sintesi di catalizzatori, lo sviluppo di pigmenti e l'analisi metallurgica, dove la precisione del processo supera la necessità di volume.

Comprendere le Classificazioni Tecniche

Oltre alla modalità operativa, due principi ingegneristici definiscono come la fornace riscalda il materiale e interagisce con eventuali gas di processo.

Metodo di Trasferimento dell'Energia: Diretto vs. Indiretto

Il design più comune è il riscaldamento indiretto. In questa configurazione, gli elementi riscaldanti sono all'esterno del tubo rotante, e il calore viene trasferito attraverso la parete del tubo al materiale all'interno. Questo previene la contaminazione e consente un controllo preciso dell'atmosfera.

Una fornace a riscaldamento diretto espone il materiale direttamente alla fonte di calore, come il gas di combustione caldo che fluisce attraverso il tubo. Questo è meno comune quando la purezza del materiale è una preoccupazione.

Alcuni design specializzati possono utilizzare un metodo combinato per ottimizzare il riscaldamento per processi specifici.

Metodo di Scambio di Calore: Direzione del Flusso d'Aria

Se viene utilizzato un gas di processo, la sua direzione del flusso è un classificatore chiave. In un design a flusso parallelo, il gas e il materiale solido viaggiano attraverso il tubo nella stessa direzione.

In un design a controcorrente (o flusso inverso), il gas entra dall'estremità opposta rispetto al materiale e fluisce contro di esso. Questo metodo può aumentare l'efficienza termica creando un gradiente di temperatura più distribuito.

Comprendere i Compromessi e le Caratteristiche Chiave

La scelta di una fornace a tubo rotante implica bilanciare le capacità tecniche con le tue specifiche esigenze di processo.

Produttività vs. Controllo del Processo

C'è un compromesso diretto tra volume e precisione. Le fornaci continue (TSR) sono ottimizzate per la massima produttività, mentre le fornaci a lotti (TSO) sono progettate per il massimo controllo sulle variabili sperimentali.

Uniformità e Manipolazione del Materiale

Il vantaggio fondamentale di qualsiasi fornace a tubo rotante è la sua capacità di ottenere un riscaldamento uniforme facendo cadere il materiale. La rotazione continua assicura che tutte le particelle siano esposte in modo uguale alla fonte di calore.

La scelta del meccanismo di alimentazione non è banale. Un alimentatore errato può causare una lavorazione incoerente in un sistema continuo. Il sistema di alimentazione deve corrispondere alle proprietà del materiale (ad esempio, polvere, granuli o forma irregolare).

Controllo dell'Atmosfera

Molte fornaci a tubo rotante funzionano come fornaci ad atmosfera controllata, consentendo che i processi avvengano in un ambiente gassoso strettamente controllato. Questo è fondamentale per applicazioni come la riduzione gassosa dei minerali, l'ossidazione o la prevenzione di reazioni indesiderate.

Fare la Scelta Giusta per la Tua Applicazione

La tua configurazione ottimale della fornace dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la produzione industriale e l'alta produttività: Un modello continuo (TSR) con un sistema di alimentazione automatizzato come un trasportatore a coclea è la scelta corretta.

- Se il tuo obiettivo principale è la ricerca, lo sviluppo o i test su piccola scala: Una fornace a lotti (TSO) fornisce il controllo del processo e la flessibilità necessari per il lavoro sperimentale.

- Se il tuo obiettivo principale è la purezza del materiale e il riscaldamento preciso: Una fornace a riscaldamento indiretto è essenziale per prevenire la contaminazione e consentire atmosfere controllate.

Allineando la classificazione della fornace con le tue esigenze operative, garantisci una soluzione di lavorazione termica efficiente, affidabile ed efficace.

Tabella Riepilogativa:

| Fattore di Classificazione | Tipi Chiave | Applicazioni Ideali |

|---|---|---|

| Modalità Operativa | A Lotti (TSO), Continua (TSR) | Ricerca, piccola scala; Produzione industriale |

| Metodo di Scambio Termico | Flusso parallelo, Controcorrente | Flusso di gas controllato per efficienza termica |

| Metodo di Trasferimento Energia | Riscaldamento indiretto, Riscaldamento diretto | Elevata purezza, riscaldamento preciso; Esposizione diretta |

Pronto a ottimizzare la tua lavorazione termica? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi Forni Rotanti, a Muffola, a Tubo, Sottovuoto & ad Atmosfera, e Sistemi CVD/PECVD. Con eccezionali capacità di R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali e produttive uniche. Contattaci oggi per una soluzione su misura che migliori l'efficienza e la precisione nel tuo laboratorio o impianto!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione