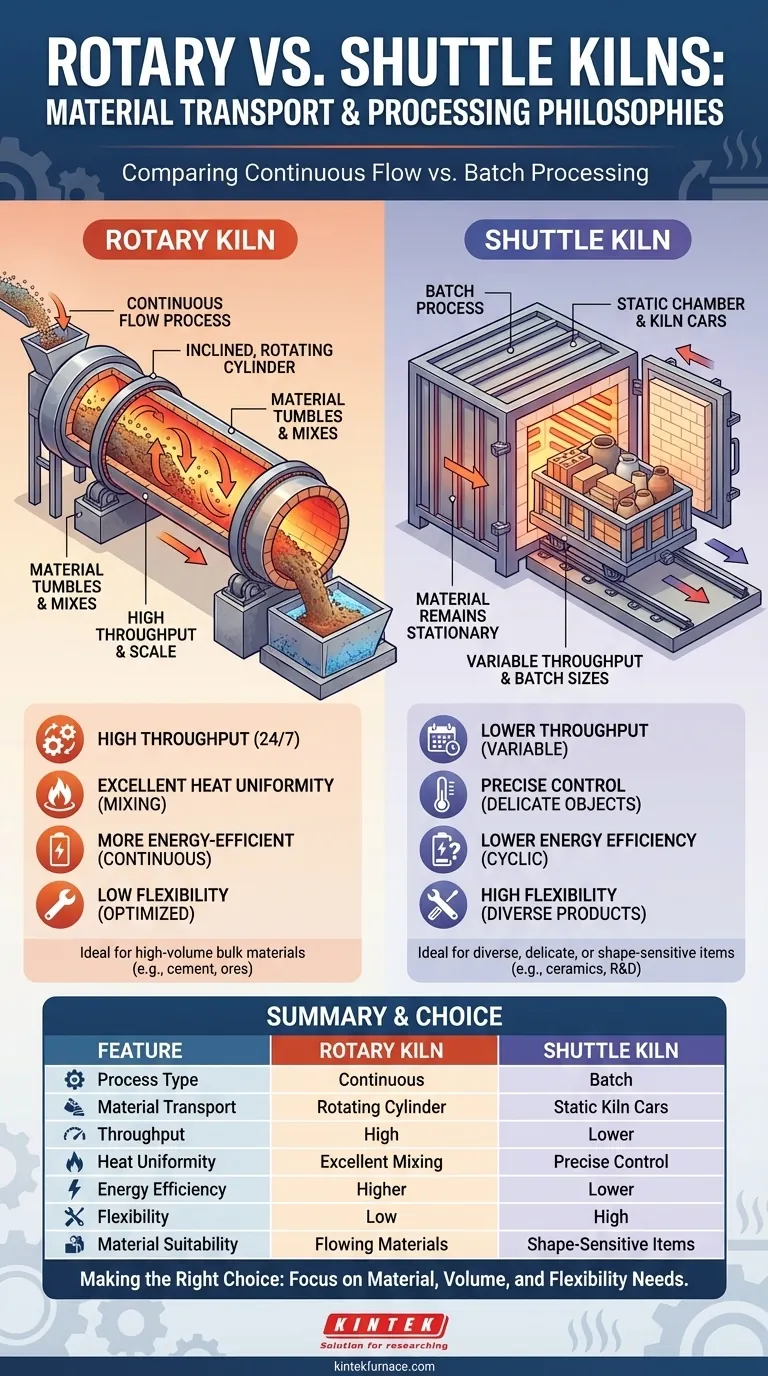

Nella loro essenza, i metodi di trasporto dei materiali dei forni rotanti e dei forni navetta rappresentano due filosofie di lavorazione fondamentalmente diverse. Un forno rotante muove il materiale continuamente attraverso un cilindro inclinato e rotante, mentre un forno navetta lavora materiale statico in lotti discreti caricati su carrelli che entrano ed escono dalla camera del forno.

La distinzione non è meramente meccanica; è la differenza tra un processo a flusso continuo (rotante) e un processo a lotti (navetta). Questa scelta determina tutto, dall'efficienza energetica e la produttività, ai tipi di materiali che è possibile lavorare.

La Meccanica del Trasporto dei Materiali

Il modo in cui un forno muove il materiale attraverso le sue zone di riscaldamento è centrale per il suo design e la sua applicazione. I metodi utilizzati dai forni rotanti e navetta non potrebbero essere più diversi.

Forni Navetta: Il Processo a Lotti

Un forno navetta opera su base lotto per lotto. I materiali vengono prima disposti con cura su un carrello refrattario, spesso chiamato carro da forno.

L'intero carrello viene spostato all'interno della camera del forno, le porte vengono sigillate e inizia il ciclo di riscaldamento e raffreddamento programmato. Una volta completato il ciclo, le porte si aprono e il carrello viene rimosso per lo scarico.

Questo metodo tratta l'intero carico come un'unica unità statica durante tutto il processo di cottura.

Forni Rotanti: Il Flusso Continuo

Un forno rotante è progettato per un flusso continuo e ininterrotto di materiale. È costituito da un lungo involucro cilindrico rivestito di materiale refrattario, leggermente inclinato e che ruota lentamente.

Il materiale viene immesso dall'estremità rialzata del cilindro. Man mano che il forno ruota, il materiale si rimescola e si muove gradualmente verso il basso lungo l'inclinazione verso l'estremità di scarico a causa della gravità.

Non ci sono porte né carrelli da forno; il processo è dinamico ed è progettato per funzionare per lunghi periodi senza interruzioni.

Principali Differenze Operative

Comprendere il meccanismo di trasporto rivela i compromessi operativi più profondi tra queste due tecnologie. La scelta riguarda meno il forno stesso e più la natura dei vostri obiettivi di produzione.

Produttività e Scala

Un forno rotante è una macchina ad alta produttività, ideale per processi industriali su larga scala come la produzione di cemento o la calcinazione di minerali, dove enormi quantità di un singolo prodotto vengono lavorate 24 ore su 24, 7 giorni su 7.

Un forno navetta è adatto per volumi inferiori, programmi di produzione variabili o prodotti che richiedono profili di cottura unici. La sua natura a lotti consente frequenti cambi tra prodotti diversi.

Esposizione al Calore e Uniformità

In un forno rotante, l'azione di rimescolamento garantisce un'eccellente miscelazione, assicurando che ogni particella sia esposta uniformemente al calore. Questo è perfetto per polveri, granuli e fanghi in cui si desiderano cambiamenti chimici e fisici coerenti in tutto il materiale sfuso.

In un forno navetta, il materiale rimane fermo. Ciò consente un controllo preciso del riscaldamento e del raffreddamento di oggetti specifici, spesso delicati o grandi, come sanitari, ceramiche tecniche o ceramiche artistiche.

Comprendere i Compromessi

Nessun forno è universalmente superiore; sono strumenti specializzati progettati per compiti diversi. Riconoscere i loro limiti intrinseci è fondamentale per fare un investimento valido.

Efficienza Energetica

I forni rotanti sono generalmente più efficienti dal punto di vista energetico per le operazioni su larga scala. Funzionano continuamente a una temperatura stabile e l'energia non viene sprecata per riscaldare e raffreddare ciclicamente la struttura del forno o i pesanti carrelli da forno utilizzati nei forni navetta.

I forni navetta perdono intrinsecamente più calore durante ogni ciclo quando le porte vengono aperte e l'intera massa del forno deve essere riscaldata nuovamente per il lotto successivo.

Flessibilità del Processo

I forni navetta offrono una flessibilità di processo impareggiabile. Ogni lotto può avere una curva di cottura, una temperatura e una durata completamente diverse, rendendoli ideali per la R&S, la produzione pilota o la produzione di un portafoglio di prodotti diversificato.

I forni rotanti sono altamente inflessibili. Sono ottimizzati per un unico materiale e processo specifico, e la modifica della configurazione è un'impresa importante, che comporta tempi di inattività significativi.

Idoneità del Materiale

La forma fisica del vostro materiale è un vincolo critico. I forni rotanti eccellono con materiali che possono fluire e rimescolarsi senza essere danneggiati.

I forni navetta sono necessari per qualsiasi oggetto che debba mantenere la sua forma, posizione o integrità, dai mattoni strutturali grandi ai componenti ceramici intricati.

Fare la Scelta Giusta per il Vostro Processo

La vostra decisione deve essere guidata dal vostro materiale, dal vostro volume di produzione e dalla vostra esigenza di flessibilità.

- Se la vostra priorità è la produzione continua ad alto volume di un materiale sfuso (come cemento, calce o minerali): Il forno rotante è l'unica scelta logica grazie alla sua produttività ed efficienza termica.

- Se la vostra priorità è la lavorazione di prodotti diversi, oggetti delicati o lotti di dimensioni variabili (come ceramiche, refrattari o prodotti chimici speciali): Il forno navetta fornisce il controllo e la flessibilità essenziali per la vostra operazione.

In definitiva, la scelta del forno giusto inizia con una chiara comprensione se il vostro processo sia fondamentalmente continuo o orientato al lotto.

Tabella Riassuntiva:

| Caratteristica | Forno Rotante | Forno Navetta |

|---|---|---|

| Trasporto Materiale | Flusso continuo tramite cilindro rotante | Processo a lotti con carrelli da forno statici |

| Tipo di Processo | Continuo | A lotti |

| Produttività | Alta, per produzione su larga scala | Inferiore, per lotti variabili o piccoli |

| Uniformità del Calore | Ottima miscelazione per polveri/granuli | Controllo preciso per oggetti delicati/grandi |

| Efficienza Energetica | Maggiore per operazioni continue | Inferiore a causa del riscaldamento/raffreddamento ciclico |

| Flessibilità | Bassa, ottimizzato per processi specifici | Alta, ideale per prodotti diversi e R&S |

| Idoneità Materiale | Materiali scorrevoli (es. minerali, fanghi) | Articoli sensibili alla forma (es. ceramiche, mattoni) |

Avete difficoltà a scegliere il forno giusto per le vostre esigenze di laboratorio o di produzione? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate in base alle vostre esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotanti, a vuoto e a atmosfera, e sistemi CVD/PECVD, con solide capacità di personalizzazione approfondita per garantire prestazioni ottimali per materiali come ceramiche, minerali e altro ancora. Sia che abbiate bisogno di una lavorazione continua con un forno rotante o di una gestione flessibile a lotti con un forno navetta, possiamo aiutarvi a migliorare la vostra efficienza e i vostri risultati. Contattateci oggi stesso per discutere di come le nostre soluzioni possono essere utili alla vostra applicazione specifica!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Perché il controllo preciso della temperatura è importante nei forni rotanti? Garantire qualità e uniformità

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Cos'è un forno a sinterizzazione a tubo rotante? Ottieni una uniformità superiore nella lavorazione delle polveri

- Come vengono utilizzate le fornaci rotative nei processi di recupero del piombo? Massimizzare l'efficienza nel riciclo industriale

- Quali sono i principali vantaggi dei forni a calce a forno rotante? Massimizzare la produzione di calce ad alto volume ed efficiente

- In cosa differisce un forno rotante da un essiccatore rotante? Principali differenze nelle apparecchiature di elaborazione termica

- Perché è necessario implementare una misurazione precisa della temperatura e un controllo del limite superiore durante la fusione della ghisa duttile nel forno rotativo?

- Qual è il principio di funzionamento dei forni a tubo rotante? Ottieni un riscaldamento uniforme per i tuoi materiali