In sostanza, un forno rotativo è un forno industriale cilindrico che ruota attorno al suo asse orizzontale durante il funzionamento. È specificamente progettato per il trattamento termico continuo dei materiali, in particolare quelli in forma granulare o polverosa. La rotazione rimescola costantemente il materiale, assicurando che ogni particella sia esposta uniformemente al calore e all'atmosfera di processo.

Il vero vantaggio di un forno rotativo non risiede solo nella sua capacità di riscaldare i materiali, ma nella sua capacità di miscelarli contemporaneamente. Ciò lo rende la soluzione ideale per i processi in cui l'uniformità della temperatura e l'omogeneità del materiale sono fondamentali per la qualità del prodotto finale.

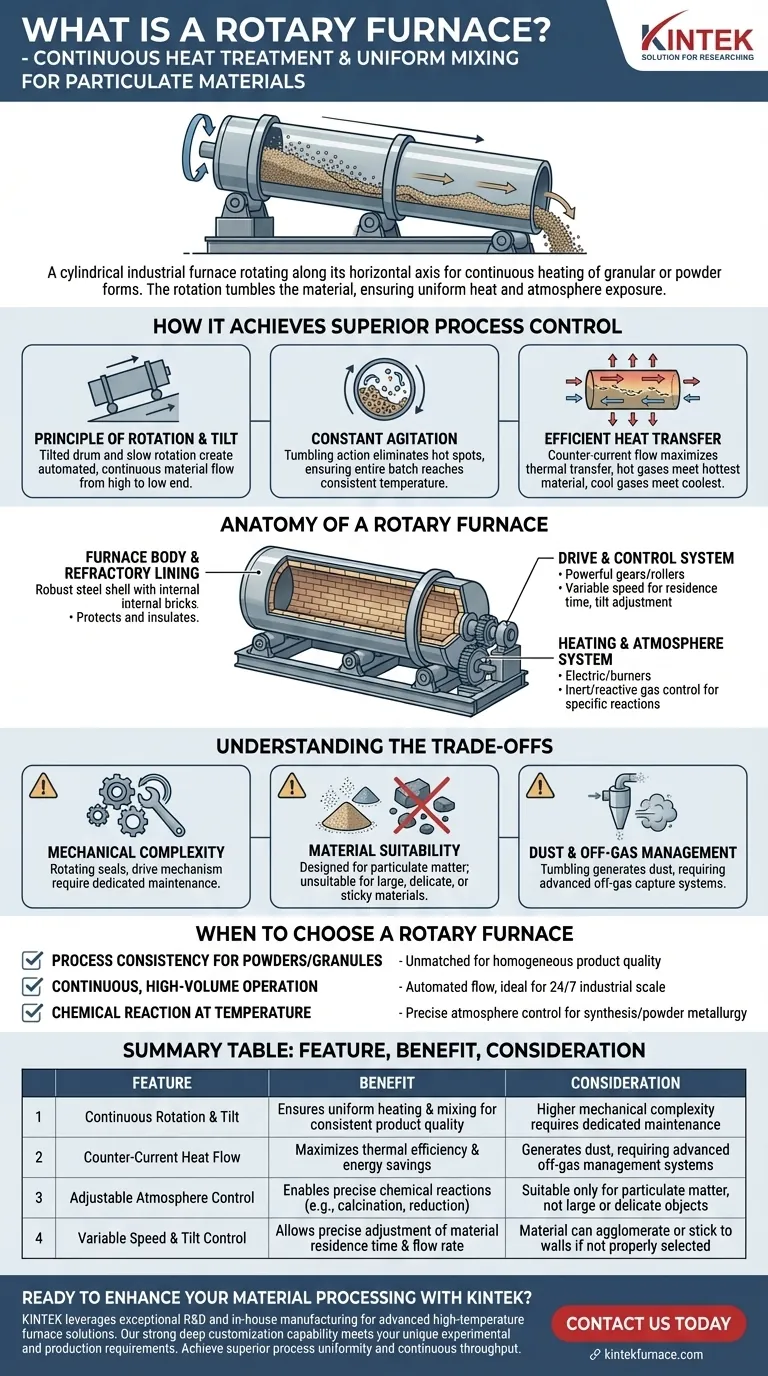

Come un forno rotativo ottiene un controllo di processo superiore

A differenza di un forno statico in cui il materiale rimane fermo, un forno rotativo utilizza il movimento dinamico per ottenere i suoi risultati. Questo principio operativo è centrale per la sua efficacia.

Il principio di rotazione e inclinazione

Il forno è costituito da un lungo tubo o tamburo, montato con una leggera angolazione. Questa inclinazione, combinata con la lenta rotazione, fa sì che il materiale immesso dall'estremità superiore viaggi gradualmente verso l'estremità inferiore. Questo design facilita un flusso continuo e automatizzato del materiale attraverso la camera di riscaldamento.

Agitazione costante per un riscaldamento uniforme

Il vantaggio principale del forno è l'azione di rimescolamento. Mentre il tamburo gira, il materiale al suo interno viene costantemente sollevato e fatto cadere. Questo movimento elimina i punti caldi e assicura che l'intero lotto raggiunga una temperatura costante, cosa difficile da ottenere con cumuli statici di materiale.

Trasferimento di calore efficiente

Il calore viene tipicamente fornito da elementi elettrici o dalla combustione di gas, olio o solidi polverizzati. In molti progetti, i gas caldi fluiscono in direzione opposta al materiale (flusso controcorrente). Questo metodo è altamente efficiente, poiché il materiale più freddo incontra i gas più freddi e il materiale più caldo incontra i gas più caldi, massimizzando il trasferimento termico lungo l'intera lunghezza del forno.

Anatomia di un forno rotativo

Diversi componenti chiave lavorano insieme per abilitare questo ambiente di processo unico. Comprendere questi elementi è fondamentale per apprezzare le capacità del forno.

Il corpo del forno e il rivestimento

Il guscio esterno è un robusto cilindro costruito in lamiera d'acciaio saldata, che in applicazioni industriali di grandi dimensioni può raggiungere lunghezze superiori a 200 metri. All'interno, è rivestito con materiali refrattari come mattoni ad alta temperatura o cemento colabile. Questo rivestimento ha un duplice scopo: isolare il guscio d'acciaio dal calore estremo e proteggerlo dalla corrosione chimica o dall'abrasione causata dal materiale di processo.

Il sistema di azionamento e controllo

Un potente ingranaggio di azionamento o un set di rulli ruota l'intero corpo del forno. I sistemi moderni sono dotati di azionamenti a velocità variabile, che consentono agli operatori di controllare con precisione la velocità di rotazione. Questo regola il tempo di permanenza del materiale nel forno, un parametro di processo critico. Anche l'angolo di inclinazione può spesso essere regolato.

Il sistema di riscaldamento e atmosfera

Il riscaldamento può essere fornito da elementi elettrici esterni o da bruciatori interni. Oltre alla semplice temperatura, i forni rotativi avanzati consentono un preciso controllo dell'atmosfera. Gas inerti come l'azoto o gas reattivi possono essere introdotti per prevenire l'ossidazione o facilitare specifiche reazioni chimiche, come la calcinazione o la riduzione del materiale.

Comprendere i compromessi

Sebbene potente, un forno rotativo è uno strumento specializzato. I suoi vantaggi comportano considerazioni specifiche che lo rendono inadatto per determinate applicazioni.

Complessità meccanica

Le guarnizioni rotanti, il meccanismo di azionamento e i rulli di supporto introducono un livello di complessità meccanica superiore rispetto a un semplice forno a scatola. Queste parti mobili richiedono un programma di manutenzione dedicato per garantirne l'affidabilità e prevenire i tempi di inattività.

Idoneità del materiale

Questi forni sono progettati per materiale particolato. Non sono adatti per oggetti singoli di grandi dimensioni, componenti delicati che potrebbero danneggiarsi con il rimescolamento, o materiali che si agglomererebbero o si attaccherebbero alle pareti del forno quando riscaldati e ruotati.

Gestione delle polveri e dei gas di scarico

L'azione di rimescolamento può generare una quantità significativa di polvere, specialmente con polveri fini. Ciò richiede un sistema sofisticato per la gestione dei gas di scarico del forno, spesso includendo cicloni o filtri a maniche per catturare il particolato prima che venga rilasciato nell'ambiente.

Quando scegliere un forno rotativo

La vostra decisione dovrebbe basarsi interamente sul vostro materiale e sugli obiettivi del processo.

- Se la vostra priorità principale è la consistenza del processo per polveri o granuli: La capacità del forno rotativo di miscelare e riscaldare uniformemente è impareggiabile per ottenere una qualità del prodotto omogenea.

- Se gestite un'operazione continua e ad alto volume: Il flusso di materiale automatizzato creato dall'inclinazione e dalla rotazione lo rende ideale per la produzione industriale 24 ore su 24, 7 giorni su 7.

- Se dovete eseguire una reazione chimica a temperatura: La combinazione di controllo dell'atmosfera, miscelazione costante e riscaldamento uniforme fornisce l'ambiente perfetto per la metallurgia delle polveri e la sintesi chimica.

In definitiva, la scelta di un forno rotativo è una decisione strategica per dare priorità all'uniformità del processo e alla produttività continua per i materiali particolati.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Considerazione |

|---|---|---|

| Rotazione continua e inclinazione | Garantisce riscaldamento e miscelazione uniformi per una qualità del prodotto costante | Maggiore complessità meccanica richiede manutenzione dedicata |

| Flusso di calore controcorrente | Massimizza l'efficienza termica e il risparmio energetico | Genera polvere, richiedendo sistemi avanzati di gestione dei gas di scarico |

| Controllo dell'atmosfera regolabile | Consente reazioni chimiche precise (es. calcinazione, riduzione) | Adatto solo per materiale particolato, non per oggetti grandi o delicati |

| Controllo di velocità e inclinazione variabile | Permette una regolazione precisa del tempo di permanenza e del tasso di flusso del materiale | Il materiale può agglomerarsi o attaccarsi alle pareti se non selezionato correttamente |

Pronto a migliorare la lavorazione dei materiali con una soluzione di forno rotativo personalizzata?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi i forni rotativi, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali e produttive uniche.

Sia che abbiate bisogno di un modello standard o di un sistema completamente personalizzato per le vostre polveri o granuli specifici, possiamo aiutarvi a ottenere una qualità di processo superiore e una produttività continua.

Contattateci oggi stesso per discutere come un forno rotativo KINTEK può ottimizzare le vostre operazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come funziona il processo di riscaldamento nei forni a tubo rotante? Ottenere un calore uniforme per polveri e granuli

- Come viene trasferito il calore ai tubi del processo in un forno tubolare rotante? Padroneggia il riscaldamento uniforme per i tuoi materiali

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottieni uniformità ed efficienza superiori per i tuoi materiali

- Come funziona un forno tubolare rotante? Padronanza del riscaldamento continuo per risultati uniformi

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi