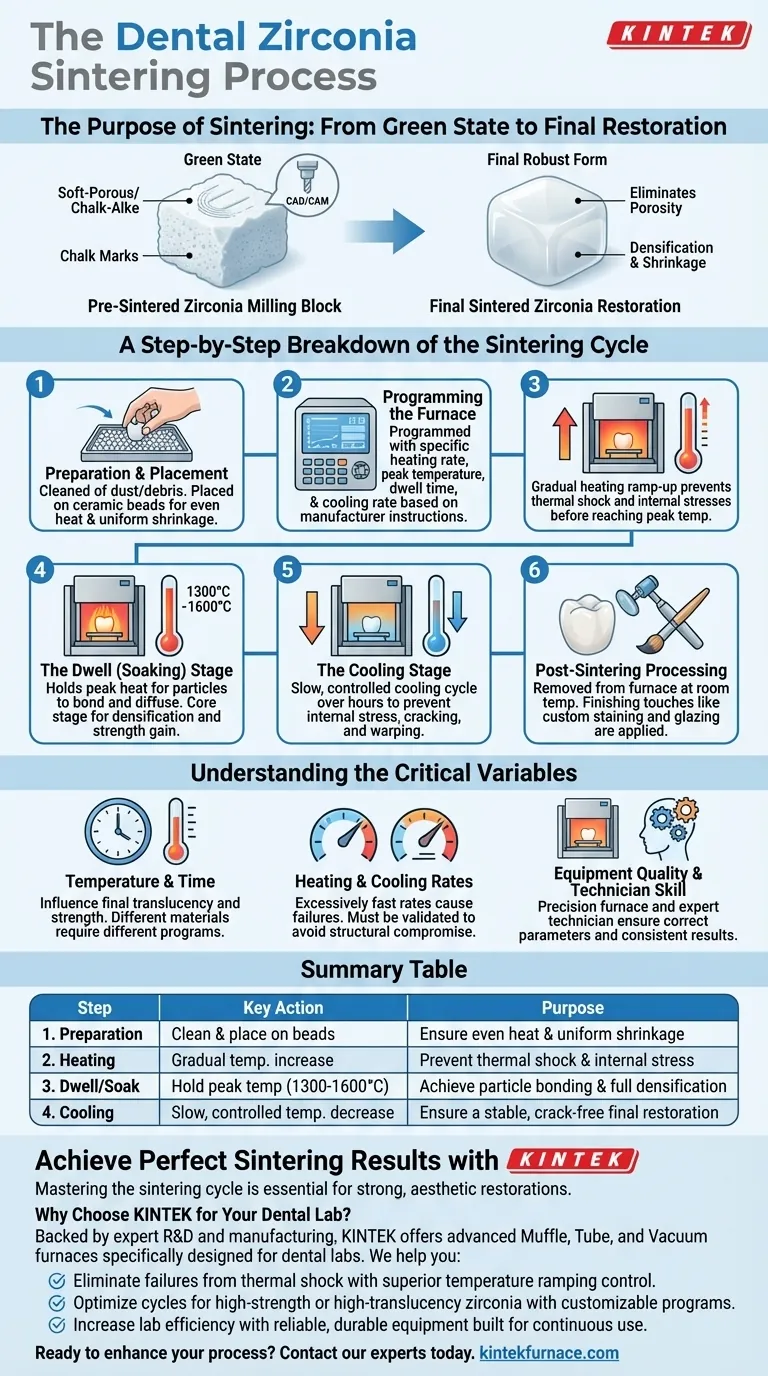

Le fasi principali della sinterizzazione della zirconia dentale coinvolgono un ciclo termico controllato con precisione all'interno di un forno specializzato. Questo ciclo consiste in una fase di riscaldamento graduale per prevenire shock termici, una fase di mantenimento (o ammollo) in cui il materiale viene mantenuto a una temperatura di picco (tipicamente tra 1300°C e 1600°C) per ottenere la densificazione e una fase di raffreddamento lenta e controllata per garantire che il restauro finale sia stabile e privo di crepe.

La sinterizzazione non è semplicemente riscaldamento; è un processo trasformativo che converte un blocco di fresatura di zirconia morbido e simile al gesso in un restauro ceramico denso e ad alta resistenza. Padroneggiare le variabili di questo ciclo termico è fondamentale per ottenere il risultato clinico desiderato.

Lo scopo della sinterizzazione in odontoiatria

Prima che un restauro dentale venga sinterizzato, esiste in uno stato "pre-sinterizzato" o "verde". In questa forma, la zirconia è morbida e facile da fresare con alta precisione utilizzando la tecnologia CAD/CAM.

Tuttavia, questo materiale pre-sinterizzato manca della resistenza e della durata necessarie per l'uso clinico. Il processo di sinterizzazione è ciò che fonde le singole particelle di zirconia tra loro, eliminando la porosità e facendo restringere e densificare il materiale nella sua forma finale e robusta.

Una ripartizione passo-passo del ciclo di sinterizzazione

L'intero processo è gestito da un forno programmabile, con ogni fase che svolge un ruolo critico nella qualità finale del restauro.

Fase 1: Preparazione e posizionamento

Il restauro in zirconia fresato viene prima accuratamente pulito da polvere o detriti. Viene quindi posizionato nel forno di sinterizzazione, spesso su un letto di perle ceramiche o un vassoio specializzato per garantire una distribuzione uniforme del calore e consentire un restringimento uniforme.

Fase 2: Programmazione del forno

Il tecnico dentale programma il ciclo di sinterizzazione specifico in base alle istruzioni del produttore della zirconia. I parametri chiave includono la velocità di riscaldamento, la temperatura di picco, il tempo di mantenimento (quanto tempo rimane alla temperatura di picco) e la velocità di raffreddamento.

Fase 3: Fase di riscaldamento

Il forno inizia a riscaldarsi gradualmente. Una rampa di temperatura lenta e costante è essenziale per prevenire shock termici, che potrebbero introdurre stress interni e causare fratture nel materiale prima ancora che raggiunga la temperatura di picco.

Fase 4: Fase di mantenimento (ammollo)

Una volta che il forno raggiunge la temperatura target, entra nella fase di mantenimento. Mantiene questo calore di picco per una durata specificata, consentendo alle particelle di zirconia di legarsi e diffondersi l'una nell'altra. Questa è la fase principale in cui avviene la densificazione e il materiale acquisisce la sua resistenza.

Fase 5: Fase di raffreddamento

Dopo che il tempo di mantenimento è completo, inizia un ciclo di raffreddamento controllato. Questo è probabilmente critico quanto la fase di riscaldamento. Raffreddare la zirconia troppo velocemente creerà stress interni, portando a un restauro fragile che è incline a crepe o deformazioni. Un raffreddamento lento per diverse ore è lo standard.

Fase 6: Lavorazione post-sinterizzazione

Una volta che il restauro si è raffreddato a temperatura ambiente, viene rimosso dal forno. A questo punto, ha raggiunto le sue dimensioni finali, la sua resistenza e la sua tonalità. Può quindi subire rifiniture, come colorazione personalizzata e smaltatura, per ottenere l'estetica finale desiderata prima di essere lucidato.

Comprendere le variabili critiche

Il successo di un restauro in zirconia non è garantito semplicemente possedendo un forno. Il risultato dipende fortemente dal controllo delle variabili del processo.

Il ruolo della temperatura e del tempo

Le proprietà finali della zirconia, inclusa la sua traslucenza e resistenza, sono direttamente influenzate dalla temperatura di picco e dal tempo di mantenimento. Diverse formulazioni di zirconia (ad esempio, alta resistenza vs. alta traslucenza) richiedono programmi diversi per ottimizzare le loro caratteristiche previste.

L'impatto delle velocità di riscaldamento e raffreddamento

Affrettare il processo utilizzando velocità di riscaldamento o raffreddamento eccessivamente rapide è una causa principale di fallimenti. Sebbene esistano cicli più rapidi, devono essere convalidati per il materiale specifico utilizzato per evitare di compromettere l'integrità strutturale e la longevità del restauro.

Qualità dell'attrezzatura e competenza del tecnico

La precisione e l'affidabilità del forno di sinterizzazione sono fondamentali. Altrettanto importante è l'esperienza del tecnico che lo utilizza. La loro comprensione dei materiali e del processo garantisce che vengano scelti i parametri corretti e che l'attrezzatura sia mantenuta correttamente per risultati coerenti.

Fare la scelta giusta per il tuo obiettivo

Il ciclo di sinterizzazione ideale dipende direttamente dai requisiti clinici ed estetici del restauro finale.

- Se il tuo obiettivo principale è la massima resistenza e durata: Un ciclo di sinterizzazione più lungo e convenzionale con un raffreddamento attentamente controllato è tipicamente l'approccio più sicuro per garantire una densificazione completa e stabile.

- Se il tuo obiettivo principale è un'elevata traslucenza per i restauri anteriori: Segui i parametri di cottura specifici del produttore, poiché questi sono spesso ottimizzati per ottenere le migliori proprietà ottiche senza compromettere la resistenza.

- Se il tuo obiettivo principale è l'efficienza del laboratorio: Utilizza cicli di sinterizzazione rapida convalidati e materiali specificamente progettati per essi, ma sii consapevole dei potenziali compromessi nella stabilità marginale o nelle prestazioni a lungo termine.

In definitiva, padroneggiare il processo di sinterizzazione significa controllare con precisione un viaggio termico per sbloccare il pieno potenziale della moderna zirconia dentale.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Preparazione | Pulire e posizionare il restauro su perle ceramiche | Garantire una distribuzione uniforme del calore e un restringimento uniforme |

| 2. Riscaldamento | Aumento graduale della temperatura | Prevenire shock termici e stress interni |

| 3. Mantenimento/Ammollo | Mantenere alla temperatura di picco (1300-1600°C) | Ottenere il legame delle particelle e la completa densificazione |

| 4. Raffreddamento | Diminuzione lenta e controllata della temperatura | Garantire un restauro finale stabile e privo di crepe |

Ottieni risultati di sinterizzazione perfetti con KINTEK

Padroneggiare il ciclo di sinterizzazione è essenziale per produrre restauri in zirconia dentale resistenti, estetici e duraturi. La precisione del tuo forno influisce direttamente sul tuo successo.

Perché scegliere KINTEK per il tuo laboratorio dentale?

Supportata da esperti in R&S e produzione, KINTEK offre forni avanzati muffole, a tubo e sottovuoto specificamente progettati per i requisiti esigenti dei laboratori dentali. I nostri forni forniscono il controllo preciso della temperatura e il riscaldamento uniforme necessari per risultati coerenti e di alta qualità su tutti i materiali in zirconia.

Ti aiutiamo a:

- Eliminare i fallimenti causati da shock termici con un controllo superiore della rampa di temperatura.

- Ottimizzare i cicli per zirconia ad alta resistenza o alta traslucenza con programmi personalizzabili.

- Aumentare l'efficienza del laboratorio con attrezzature affidabili e durevoli costruite per un uso continuo.

Pronto a migliorare il tuo processo di sinterizzazione e la qualità dei tuoi restauri finali? Contatta i nostri esperti oggi stesso per trovare la soluzione di forno perfetta per le tue esigenze uniche.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi