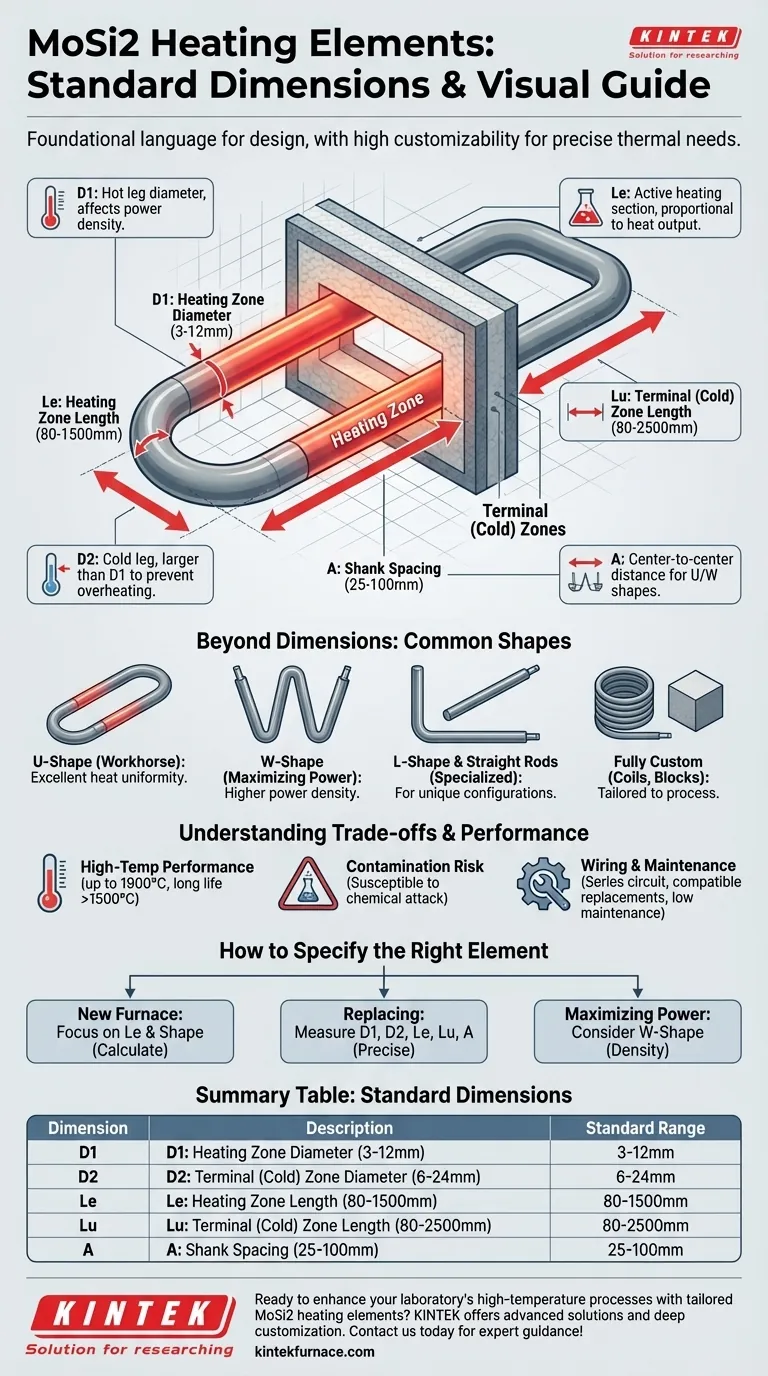

Quando si specificano gli elementi riscaldanti in MoSi2, le dimensioni standard forniscono un linguaggio fondamentale per la progettazione. Queste misure comuni includono diametri della zona riscaldante (D1) da 3 mm a 12 mm, diametri della zona terminale o "fredda" (D2) da 6 mm a 24 mm, lunghezze della zona riscaldante (Le) da 80 mm a 1500 mm, lunghezze dei terminali (Lu) da 80 mm a 2500 mm e spaziatura tra le gambe (A) da 25 mm a 100 mm.

Sebbene esistano dimensioni standard, è meglio intenderle come punto di partenza. Il vero valore degli elementi in disiliciuro di molibdeno (MoSi2) risiede nel loro alto grado di personalizzazione, che consente loro di essere adattati con precisione alle esigenze termiche e geometriche del vostro forno.

Scomposizione delle Dimensioni: Una Guida Visiva

Comprendere cosa rappresenta ciascuna dimensione è fondamentale sia per la progettazione di nuovi forni sia per la sostituzione degli elementi esistenti. Questi parametri definiscono le prestazioni e l'adattamento fisico dell'elemento.

D1: Diametro della Zona Riscaldante

Questo è il diametro della "gamba calda" dell'elemento, la porzione che si trova all'interno della camera del forno ed emette calore. È il fattore principale nel determinare la densità di potenza e la resistenza dell'elemento.

D2: Diametro della Zona Terminale (Fredda)

Questo è il diametro della "gamba fredda", che passa attraverso l'isolamento del forno e si collega all'alimentazione elettrica. Il diametro del terminale (D2) è sempre maggiore del diametro della zona riscaldante (D1) per garantire una minore resistenza elettrica, impedendo il surriscaldamento dei terminali nel punto in cui attraversano la parete refrattaria.

Le: Lunghezza della Zona Riscaldante

Questa dimensione specifica la lunghezza della sezione riscaldante attiva. La potenza termica totale di un elemento è direttamente proporzionale all'area superficiale di questa zona.

Lu: Lunghezza della Zona Terminale (Fredda)

La lunghezza del terminale deve essere sufficiente a coprire l'intero spessore dell'isolamento del forno e a fornire spazio adeguato per i collegamenti elettrici all'esterno del corpo del forno.

A: Spaziatura tra le Gambe (Shank Spacing)

Per gli elementi a forma di U e a forma di W, questa è la distanza centro-centro tra le gambe. Questa dimensione è fondamentale per far corrispondere l'elemento ai fori preforati nel tetto o nelle pareti del forno.

Oltre le Dimensioni: Il Ruolo della Forma

La forma di un elemento è determinata dalla progettazione del forno e dalla distribuzione del calore desiderata. Le dimensioni standard si applicano a varie forme comuni.

Il Cavallo di Battaglia: Elementi a Forma di U

La forma a U è la configurazione più comune. Questi elementi sono tipicamente appesi verticalmente dal tetto del forno o montati orizzontalmente lungo le pareti, fornendo un'eccellente uniformità del calore.

Massimizzare la Potenza: Elementi a Forma di W

Un elemento a forma di W è essenzialmente due U unite insieme. Fornisce una maggiore concentrazione di potenza riscaldante in un'area più piccola, rendendolo ideale per forni compatti o applicazioni che richiedono velocità di riscaldamento molto rapide.

Geometrie Specializzate: Forma a L e Barre Dritte

Gli elementi a forma di L sono piegati per essere utilizzati in progetti specifici in cui una forma a U standard potrebbe non adattarsi, come attorno agli angoli. Sono disponibili anche barre dritte per configurazioni di forni uniche.

Soluzioni Completamente Personalizzate

Oltre a queste forme comuni, gli elementi MoSi2 possono essere prodotti in forme altamente specializzate, inclusi spirali, blocchi e design panoramici, per soddisfare requisiti di processo unici.

Comprendere i Compromessi

Gli elementi MoSi2 offrono prestazioni eccezionali, ma comportano specifiche considerazioni operative cruciali per garantirne la longevità e l'affidabilità.

Prestazioni ad Alta Temperatura

Questi elementi sono apprezzati per la loro capacità di operare continuamente a temperature molto elevate, con temperature superficiali degli elementi che raggiungono fino a 1900°C in alcuni casi. Durano significativamente più a lungo degli elementi in Carburo di Silicio (SiC) se utilizzati costantemente sopra i 1500°C.

Rischio di Contaminazione

Gli elementi MoSi2 sono suscettibili agli attacchi chimici e alla contaminazione. È necessario prestare attenzione ad asciugare accuratamente eventuali materiali, come zirconia colorata o vernici, introdotti nel forno per prevenire il rilascio di vapori che possono degradare lo strato protettivo di silice dell'elemento.

Cablaggio e Manutenzione

Gli elementi sono tipicamente cablati in un circuito in serie. Un vantaggio chiave è che elementi vecchi e nuovi hanno una resistenza compatibile, consentendo sostituzioni individuali senza la necessità di cambiare l'intero set. La loro robusta resistenza all'ossidazione e lo strato di silice auto-riparante si traducono in una manutenzione minima, riducendo i costi operativi complessivi.

Come Specificare l'Elemento Giusto

Il tuo obiettivo specifico determinerà su quali parametri dimensionali dovrai concentrarti maggiormente.

- Se il tuo obiettivo principale è progettare un nuovo forno: Inizia con il volume della camera di riscaldamento richiesto e la temperatura target, il che ti aiuterà a calcolare la lunghezza totale di riscaldamento necessaria (Le) e a selezionare una forma e una spaziatura dell'elemento appropriate (A).

- Se il tuo obiettivo principale è sostituire elementi esistenti: Misura con precisione D1, D2, Le, Lu e A dei tuoi elementi attuali. Queste misurazioni sono le tue specifiche dirette per l'ordinazione.

- Se il tuo obiettivo principale è massimizzare la potenza di riscaldamento in uno spazio limitato: Considera gli elementi a forma di W, poiché offrono una maggiore densità di potenza per un dato ingombro rispetto alle forme a U standard.

Comprendere questi parametri fondamentali ti consente di selezionare o progettare una soluzione di riscaldamento perfettamente adattata alla tua applicazione ad alta temperatura.

Tabella Riassuntiva:

| Dimensione | Descrizione | Intervallo Standard |

|---|---|---|

| D1 (Diametro Zona Riscaldante) | Diametro della gamba calda, influenza la densità di potenza | 3mm a 12mm |

| D2 (Diametro Zona Terminale) | Diametro della gamba fredda, previene il surriscaldamento | 6mm a 24mm |

| Le (Lunghezza Zona Riscaldante) | Lunghezza della sezione riscaldante attiva | 80mm a 1500mm |

| Lu (Lunghezza Zona Terminale) | Lunghezza per isolamento e connessioni | 80mm a 2500mm |

| A (Spaziatura Gambe) | Distanza centro-centro per forme a U/W | 25mm a 100mm |

Pronto a migliorare i processi ad alta temperatura del tuo laboratorio con elementi riscaldanti MoSi2 su misura? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un adattamento preciso alle tue esigenze sperimentali uniche, aumentando efficienza e affidabilità. Contattaci oggi per una consulenza esperta e un preventivo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme