Al suo centro, il carburo di silicio (SiC) è un materiale di primo piano per gli elementi riscaldanti ad alta temperatura grazie alla sua combinazione unica di resilienza termica, stabilità chimica e integrità strutturale. Genera in modo affidabile calore estremo in ambienti industriali esigenti dove la maggior parte degli elementi metallici fallirebbe, offrendo una resistenza superiore all'ossidazione, alla corrosione e agli shock termici.

Il vero valore del carburo di silicio non è solo la sua capacità di raggiungere temperature incredibilmente elevate, ma la sua capacità di funzionare in modo affidabile ed efficiente a tali temperature per una lunga vita utile, garantendo la stabilità del processo e riducendo i tempi di inattività.

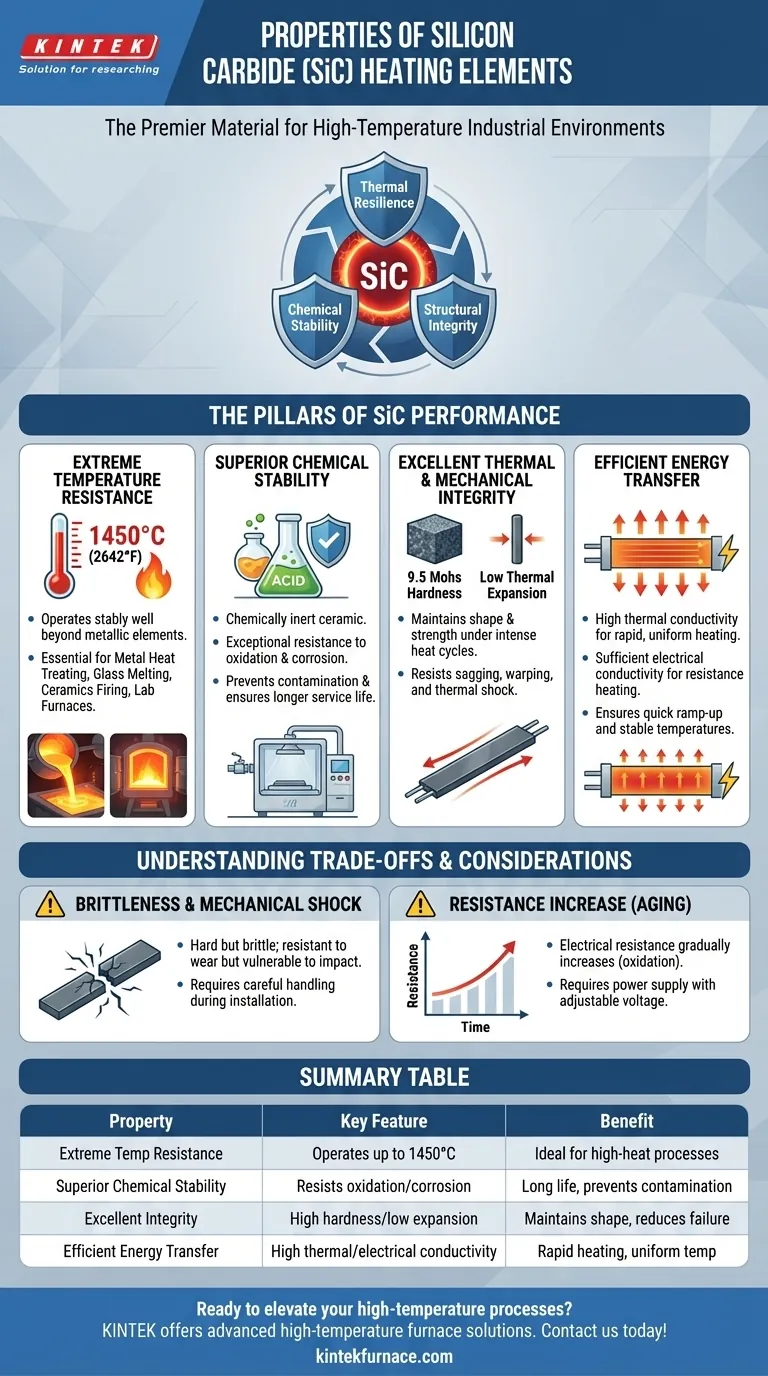

I pilastri delle prestazioni del SiC

L'efficacia del carburo di silicio come elemento riscaldante si basa su quattro proprietà chiave. Comprendere come queste lavorano insieme è fondamentale per valutare la sua idoneità per la vostra applicazione.

Resistenza a temperature estreme

Gli elementi in SiC possono funzionare stabilmente a temperature molto elevate, tipicamente fino a 1450°C (2642°F). Questa capacità supera di gran lunga quella degli elementi riscaldanti metallici standard.

Ciò rende il SiC essenziale per processi come il trattamento termico dei metalli, la fusione del vetro, la cottura della ceramica e le applicazioni in forni da laboratorio dove il calore estremo e sostenuto è un requisito fondamentale.

Superiore stabilità chimica

Il SiC è un materiale ceramico chimicamente inerte, che gli conferisce un'eccezionale resistenza all'ossidazione e alla corrosione. Resiste bene agli acidi e non reagisce con i materiali in lavorazione.

Questa inerzia previene la contaminazione del prodotto riscaldato e assicura che l'elemento non si degradi prematuramente, anche in atmosfere chimiche aggressive. Ciò porta direttamente a una vita utile più lunga e più prevedibile.

Eccellente integrità termica e meccanica

Con una durezza elevata di 9,5 sulla scala Mohs e una bassissima espansione termica, gli elementi in SiC mantengono la loro forma e resistenza anche quando sottoposti a intensi cicli termici.

Questa stabilità strutturale impedisce all'elemento di incurvarsi, deformarsi o diventare fragile nel tempo. Può sopportare l'enorme stress del riscaldamento e del raffreddamento rapidi senza cedimenti meccanici.

Efficiente trasferimento di energia

Per una ceramica, il SiC ha una conducibilità termica relativamente elevata, che consente un rapido riscaldamento e una distribuzione uniforme della temperatura sulla superficie dell'elemento.

Possiede anche una sufficiente conducibilità elettrica per funzionare come riscaldatore a resistenza, convertendo efficientemente l'energia elettrica in calore. Questa combinazione garantisce tempi di rampa rapidi e un mantenimento stabile della temperatura.

Comprendere i compromessi e le considerazioni

Nessun materiale è privo di limitazioni pratiche. Una valutazione obiettiva del SiC richiede il riconoscimento delle sue specifiche caratteristiche operative.

Fragilità e shock meccanico

Come la maggior parte delle ceramiche avanzate, il carburo di silicio è duro ma fragile. È altamente resistente all'usura e all'abrasione ma può fratturarsi se sottoposto a impatti o shock meccanici improvvisi.

È necessario prestare attenzione durante l'installazione, la manipolazione e il funzionamento per evitare di far cadere gli elementi o di sottoporli a stress fisici.

Aumento della resistenza (invecchiamento)

Durante la sua vita utile, la resistenza elettrica di un elemento in SiC aumenterà gradualmente, un fenomeno noto come invecchiamento. Ciò è causato principalmente dall'ossidazione.

Questo cambiamento è prevedibile ma deve essere considerato nel sistema di alimentazione. Il sistema deve essere in grado di fornire una tensione maggiore nel tempo per mantenere una potenza e una temperatura costanti.

Fare la scelta giusta per la vostra applicazione

La scelta del materiale giusto per l'elemento riscaldante dipende interamente dai vostri obiettivi ingegneristici primari.

- Se il vostro obiettivo principale è raggiungere le temperature di processo più elevate possibili: Il SiC è un candidato di spicco, capace di funzionare stabilmente ben oltre i limiti della maggior parte delle leghe metalliche.

- Se il vostro obiettivo principale è l'affidabilità a lungo termine in ambienti corrosivi: La sua inerzia chimica lo rende una scelta eccellente per garantire la purezza del processo e massimizzare la durata dell'elemento.

- Se il vostro obiettivo principale è la stabilità del processo e l'integrità strutturale: La resistenza del materiale agli shock termici e alla deformazione garantisce prestazioni prevedibili e ripetibili per migliaia di ore.

Comprendendo queste proprietà e considerazioni, potete determinare con sicurezza se la combinazione unica di resistenza alle alte temperature e resilienza chimica del SiC si allinea con i vostri specifici obiettivi ingegneristici.

Tabella riassuntiva:

| Proprietà | Caratteristica chiave | Vantaggio |

|---|---|---|

| Resistenza a temperature estreme | Funziona fino a 1450°C | Ideale per processi ad alto calore come il trattamento dei metalli e la ceramica |

| Superiore stabilità chimica | Resiste all'ossidazione e alla corrosione | Garantisce una lunga vita utile e previene la contaminazione |

| Eccellente integrità termica/meccanica | Elevata durezza e bassa espansione termica | Mantiene la forma sotto stress termico, riducendo il rischio di guasto |

| Efficiente trasferimento di energia | Elevata conducibilità termica ed elettrica | Consente un rapido riscaldamento e una distribuzione uniforme della temperatura |

Pronti a elevare i vostri processi ad alta temperatura con soluzioni di riscaldamento in carburo di silicio affidabili? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come la nostra esperienza può migliorare l'efficienza e le prestazioni del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni