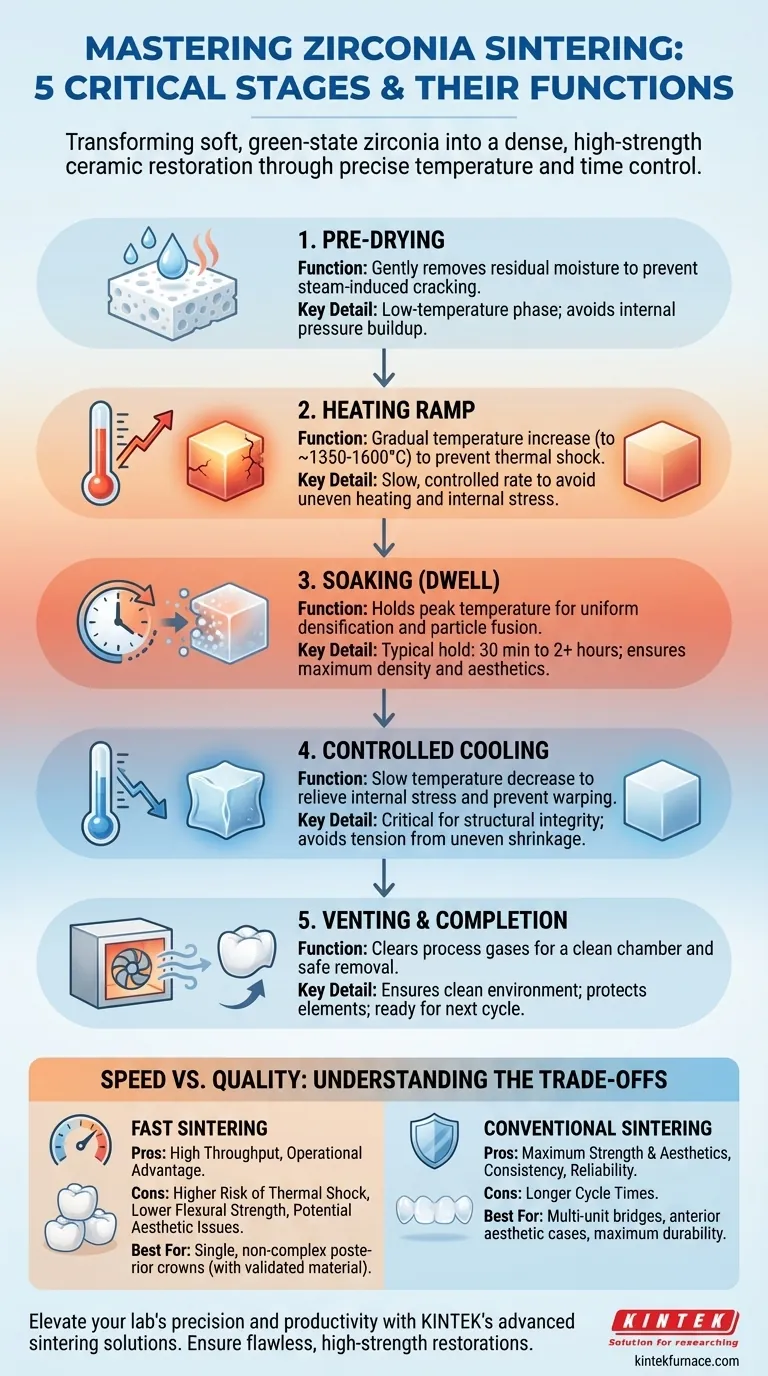

In sostanza, un programma di sinterizzazione della zirconia è costituito da cinque fasi critiche: pre-asciugatura, riscaldamento, mantenimento in temperatura (soaking), raffreddamento e sfiato. Ogni fase gestisce attentamente temperatura e tempo per trasformare la zirconia macinata, porosa e allo "stato verde", in un restauro ceramico finale denso e ad alta resistenza, senza introdurre stress interni o difetti.

L'obiettivo di un programma di sinterizzazione non è semplicemente riscaldare la zirconia. È gestire con precisione una complessa trasformazione del materiale, dove ogni fase è progettata per prevenire specifici cedimenti—dalle crepe alla deformazione fino alla scarsa estetica—garantendo un prodotto finale prevedibile e durevole.

La Trasformazione: Da Gesso a Ceramica

La sinterizzazione è il processo che conferisce alla zirconia la sua resistenza e densità finali. Prima della sinterizzazione, un restauro fresato è poroso, debole e di dimensioni eccessive. Il programma del forno guida questo materiale attraverso un processo controllato di restringimento e densificazione. Comprendere ogni passaggio è fondamentale per padroneggiare il risultato.

Fase 1: Pre-Asciugatura

Questa fase iniziale a bassa temperatura è progettata per rimuovere delicatamente l'umidità residua dal restauro in zirconia o dalla camera del forno.

Saltare questa fase o affrettarla è un errore comune. Se l'umidità rimane intrappolata e la temperatura aumenta troppo rapidamente, l'acqua si trasforma in vapore, creando un'immensa pressione interna che può causare micro-fratture o persino crepe visibili nel restauro finale.

Fase 2: La Rampa di Riscaldamento

Una volta asciutto, il forno inizia ad aumentare gradualmente la temperatura verso il picco. Questa è conosciuta come la rampa di riscaldamento.

La velocità di aumento della temperatura è critica. Una rampa lenta e controllata previene lo shock termico, dove diverse parti del restauro si riscaldano a velocità differenti, creando stress interni. La temperatura target si colloca tipicamente tra 1350°C e 1600°C, a seconda del tipo specifico di zirconia utilizzato.

Fase 3: Mantenimento in Temperatura (Soaking o Dwell)

Il forno mantiene il restauro alla temperatura di picco per un periodo specificato, tipicamente da 30 minuti a oltre due ore. Questa fase di "mantenimento" è dove avviene la parte più critica della sinterizzazione.

Questo tempo di attesa consente alla temperatura di distribuirsi completamente e uniformemente attraverso l'intero restauro, anche nelle aree più spesse. Assicura che tutte le particelle si fondano insieme, eliminando la porosità e permettendo al materiale di raggiungere la sua massima densità e la traslucenza specificata.

Fase 4: Raffreddamento Controllato

Forse la fase più critica per prevenire i fallimenti, il raffreddamento deve essere controllato con la stessa attenzione del riscaldamento. La temperatura del forno viene abbassata lentamente e deliberatamente.

Un raffreddamento rapido è la causa principale dei restauri crepati o deformati. Poiché l'esterno della zirconia si raffredda e si restringe più velocemente dell'interno, si crea una tensione immensa. Una fase di raffreddamento lenta consente all'intero restauro di restringersi uniformemente, alleviando questi stress interni e assicurandone l'integrità strutturale.

Fase 5: Sfiato e Completamento

Nell'ultima fase, il programma del forno può sfiatare attivamente la camera per eliminare eventuali gas di processo prima di consentire l'apertura dello sportello. Ciò garantisce un ambiente pulito per il ciclo successivo e protegge gli elementi riscaldanti.

Solo dopo che il forno si è raffreddato a una temperatura di sicurezza è possibile rimuovere il restauro finale, completamente sinterizzato. Sarà ora significativamente più piccolo, più denso e possiederà le sue proprietà finali ad alta resistenza.

Comprendere i Compromessi: Velocità vs. Qualità

I forni moderni spesso pubblicizzano cicli di "sinterizzazione rapida", alcuni completi in appena un'ora. Sebbene allettante per i laboratori ad alta produzione, questa velocità comporta compromessi significativi.

Il Fascino della Sinterizzazione Rapida

Il beneficio ovvio è l'aumento della produttività. Un laboratorio può processare più casi in un solo giorno, il che è un grande vantaggio operativo. Questi cicli sono resi possibili da elementi riscaldanti avanzati e da controllori di temperatura PID precisi che possono aumentare e diminuire rapidamente le temperature.

I Rischi Nascosti della Velocità

I cicli rapidi aumentano drasticamente il rischio di shock termico sia durante il riscaldamento che durante il raffreddamento. Ciò può portare a una minore resistenza alla flessione, a una ridotta longevità e a una maggiore probabilità di cedimento catastrofico in seguito. Inoltre, tempi di mantenimento affrettati possono comportare una sinterizzazione incompleta, compromettendo le proprietà estetiche del materiale, come la traslucenza.

Quando Scegliere Cicli Rapidi vs. Convenzionali

La sinterizzazione rapida non dovrebbe essere l'impostazione predefinita. È meglio riservarla a situazioni specifiche, come corone posteriori singole e non complesse, utilizzando un materiale di zirconia esplicitamente convalidato dal suo produttore per quello specifico ciclo rapido. Per ponti plurienite, casi anteriori estetici o quando è richiesta la massima durabilità, un programma di sinterizzazione più lento e convenzionale rimane il gold standard.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del programma di sinterizzazione dovrebbe essere sempre guidata dall'obiettivo clinico o produttivo.

- Se la tua priorità principale è la massima resistenza ed estetica: Scegli sempre un ciclo di sinterizzazione convenzionale e più lento. Non affrettare mai la fase di raffreddamento, specialmente per restauri grandi o complessi come i ponti.

- Se la tua priorità principale è l'alta produttività per casi semplici: Puoi utilizzare un ciclo di sinterizzazione rapida, ma solo con un materiale di zirconia che sia stato specificamente testato e approvato per quel preciso programma dal produttore.

- Se la tua priorità principale è la consistenza e l'affidabilità: Investi in un forno con elementi riscaldanti ad alta purezza e un controllo preciso della temperatura PID. Queste caratteristiche non sono lussi; sono fondamentali per eseguire correttamente questi programmi sensibili ogni volta.

In definitiva, padroneggiare il processo di sinterizzazione significa controllare le variabili per ottenere un risultato prevedibile e di alta qualità per ogni caso.

Tabella Riassuntiva:

| Fase | Funzione | Dettagli Chiave |

|---|---|---|

| Pre-Asciugatura | Rimuove l'umidità per prevenire crepe | Bassa temperatura, evita fratture indotte dal vapore |

| Rampa di Riscaldamento | Aumento graduale della temperatura per prevenire shock termico | Velocità controllata, punta a 1350°C–1600°C |

| Mantenimento in Temperatura (Dwell) | Mantiene la temperatura di picco per la densificazione | 30 min–2+ ore, assicura la fusione uniforme delle particelle |

| Raffreddamento Controllato | Diminuzione lenta della temperatura per prevenire deformazioni | Evita stress interni, critico per l'integrità strutturale |

| Sfiato | Libera i gas di processo per una camera pulita | Protegge gli elementi, prepara per il ciclo successivo |

Eleva la precisione e la produttività del tuo laboratorio con le soluzioni di sinterizzazione avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura per la sinterizzazione della zirconia. La nostra linea di prodotti—inclusi forni a Muffola, a Tubo, Rotanti, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD—è migliorata da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Assicura restauri dentali impeccabili e ad alta resistenza ogni volta: contattaci oggi per discutere di come possiamo ottimizzare i tuoi processi di sinterizzazione!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali