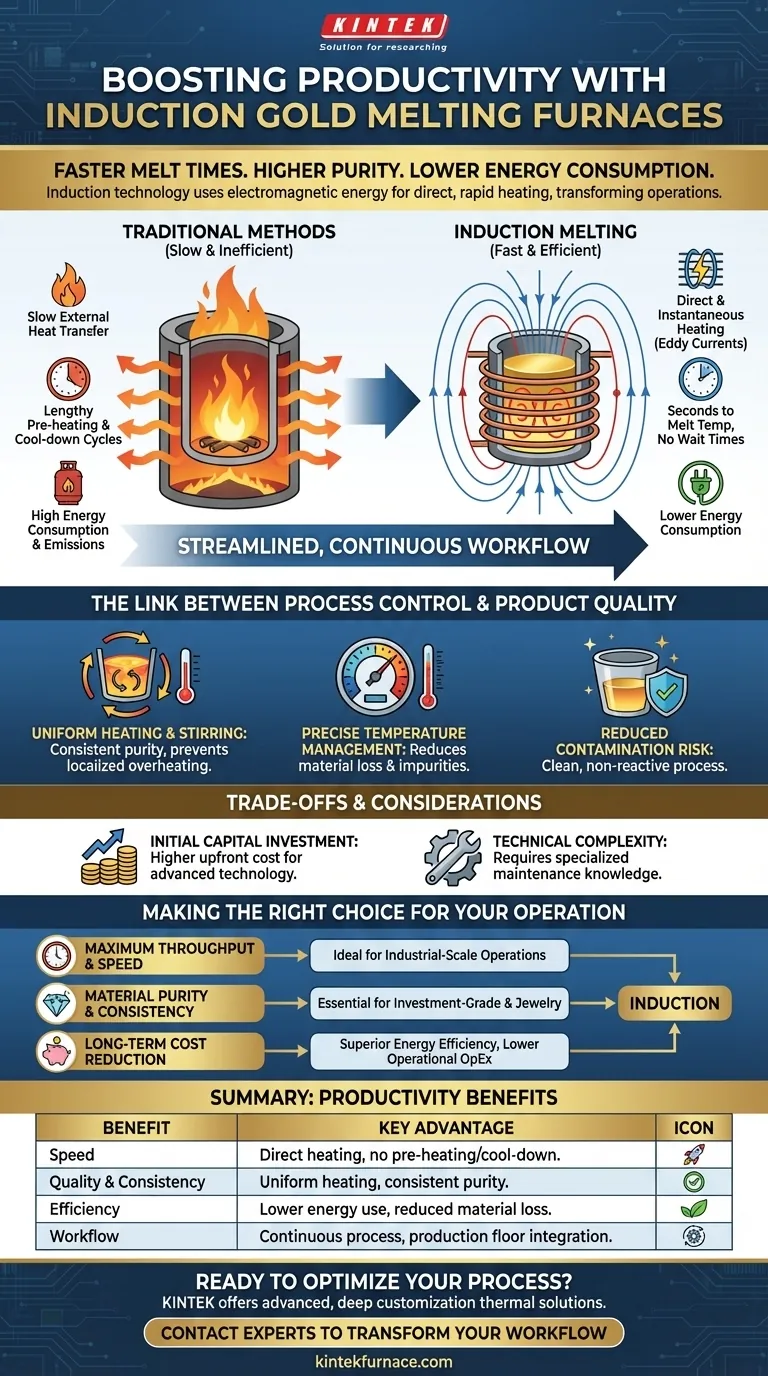

Dal punto di vista della produttività, un forno a induzione per la fusione dell'oro offre vantaggi significativi utilizzando l'energia elettromagnetica per riscaldare il metallo in modo diretto e rapido. Questo processo si traduce in tempi di fusione drasticamente ridotti, maggiore purezza del materiale e minor consumo energetico rispetto ai metodi tradizionali, traducendosi direttamente in un aumento della produzione operativa e una riduzione dei costi.

Il vantaggio principale in termini di produttività di un forno a induzione non è solo la sua velocità, ma la sua capacità di creare un processo di fusione altamente controllato, ripetibile ed efficiente. Questo trasforma l'operazione da una serie di passaggi manuali e variabili a un flusso di lavoro snello e continuo.

Come l'induzione guida una velocità senza pari

Il guadagno principale in termini di produttività deriva dalla differenza fondamentale nel modo in cui i forni a induzione generano calore. Non si affidano a bruciatori esterni o elementi riscaldanti.

Riscaldamento Diretto e Istantaneo

Un forno a induzione utilizza un campo magnetico potente e ad alta frequenza per generare correnti parassite elettriche direttamente all'interno dell'oro stesso. Questo attrito interno crea un calore intenso e uniforme quasi istantaneamente, eliminando il trasferimento di calore lento e inefficiente dei forni tradizionali.

Eliminazione dei Cicli di Preriscaldamento e Raffreddamento

I forni convenzionali richiedono lunghi periodi di preriscaldamento per raggiungere la temperatura e tempi di raffreddamento prolungati. I sistemi a induzione possono raggiungere le temperature di fusione in pochi secondi e raffreddarsi altrettanto rapidamente, consentendo un processo di fusione quasi continuo senza i ritardi della lavorazione a lotti.

Integrazione del Flusso di Lavoro Continuo

Poiché il processo è senza fiamma e autonomo, questi forni possono spesso essere posizionati direttamente sul pavimento di produzione. Ciò elimina il tempo e la manodopera spesi per spostare i materiali da e verso una sala forni dedicata e antincendio, comprimendo ulteriormente il ciclo di produzione complessivo.

Il Collegamento tra Controllo del Processo e Qualità del Prodotto

La produttività non riguarda solo la velocità; riguarda anche la riduzione delle rilavorazioni e degli sprechi. La precisione della fusione a induzione migliora direttamente la qualità e la coerenza del prodotto finale.

Riscaldamento Uniforme per una Purezza Costante

Il campo elettromagnetico mescola naturalmente il metallo fuso. Ciò assicura che l'intero lotto si fonda a una temperatura uniforme, prevenendo il surriscaldamento localizzato (che può causare perdita di metallo) e garantendo che le leghe siano miscelate in modo completo e coerente.

Gestione Precisa della Temperatura

I sistemi a induzione offrono un controllo della temperatura eccezionalmente preciso. Questa accuratezza impedisce la combustione di metallo prezioso e riduce la formazione di impurità, risultando in un prodotto finale a resa più elevata e maggiore purezza ad ogni fusione.

Rischio di Contaminazione Ridotto

A differenza dei forni a combustione che possono introdurre impurità dal carburante, l'induzione è un processo completamente pulito. Il calore viene generato all'interno del metallo stesso, che è contenuto in un crogiolo non reattivo, riducendo al minimo qualsiasi rischio di contaminazione esterna.

Comprensione dei Compromessi e delle Considerazioni

Sebbene altamente produttiva, la tecnologia a induzione non è una soluzione universale. Una valutazione obiettiva dei suoi limiti è fondamentale per effettuare un investimento solido.

Investimento di Capitale Iniziale

Lo svantaggio principale è il costo. I forni a induzione rappresentano una spesa di capitale iniziale significativamente più elevata rispetto ai forni più semplici a propano o a resistenza. La tecnologia è più complessa e coinvolge elettronica di potenza avanzata.

Complessità Tecnica e Manutenzione

I moderni forni a induzione, che spesso utilizzano la tecnologia IGBT, sono dispositivi elettronici sofisticati. Sebbene dispongano di circuiti di protezione per l'affidabilità, la manutenzione e la riparazione richiedono in genere una conoscenza più specializzata rispetto a un semplice forno a gas.

Abbinare il Forno al Carico

L'efficienza di un forno a induzione dipende fortemente dalla progettazione della bobina e dalla sua relazione con le dimensioni e la forma del crogiolo. Un sistema ottimizzato per fondere 1 kg di oro potrebbe essere inefficiente per fondere 100 g, il che significa che le operazioni con carichi molto variabili devono scegliere le loro attrezzature con attenzione.

Fare la Scelta Giusta per la Tua Operazione

Per determinare se un forno a induzione è la scelta giusta, allinea i suoi vantaggi con i tuoi obiettivi operativi principali.

- Se il tuo obiettivo principale è la massima produttività e velocità: I cicli rapidi dell'induzione e l'eliminazione dei tempi di attesa sono ideali per le operazioni su scala industriale in cui il volume di produzione è la metrica chiave.

- Se il tuo obiettivo principale è la purezza e la coerenza del materiale: Il riscaldamento preciso, uniforme e pulito dell'induzione è essenziale per creare lingotti di grado investimento o gioielli di alta qualità in cui la perdita di metallo e la contaminazione sono inaccettabili.

- Se il tuo obiettivo principale è la riduzione dei costi operativi a lungo termine: La superiore efficienza energetica e la ridotta necessità di manodopera dell'induzione possono fornire un forte ritorno sull'investimento abbassando significativamente le spese correnti di utenze e operative.

In definitiva, l'adozione di un forno a induzione riguarda meno il fondere l'oro più velocemente e più l'ottimizzazione fondamentale dell'intero processo di produzione per un nuovo livello di controllo ed efficienza.

Tabella Riassuntiva:

| Vantaggio di Produttività | Vantaggio Chiave |

|---|---|

| Velocità | Riscaldamento diretto e istantaneo; elimina i cicli di preriscaldamento/raffreddamento. |

| Qualità e Coerenza | Il riscaldamento uniforme e l'agitazione elettromagnetica assicurano una purezza costante. |

| Efficienza | Minore consumo energetico e ridotta perdita/spreco di materiale. |

| Flusso di Lavoro | Consente un processo snello quasi continuo sul pavimento di produzione. |

Pronto a ottimizzare il tuo processo di fusione dell'oro per la massima produttività e purezza?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni termiche avanzate per le operazioni sui metalli preziosi. La nostra esperienza nei forni ad alta temperatura, inclusi i sistemi a induzione specializzati, è completata da forti capacità di personalizzazione approfondita. Possiamo progettare una soluzione per soddisfare precisamente le tue esigenze uniche di produttività, purezza ed efficienza.

Contatta oggi i nostri esperti per discutere come un forno KINTEK può trasformare il tuo flusso di lavoro di produzione.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza