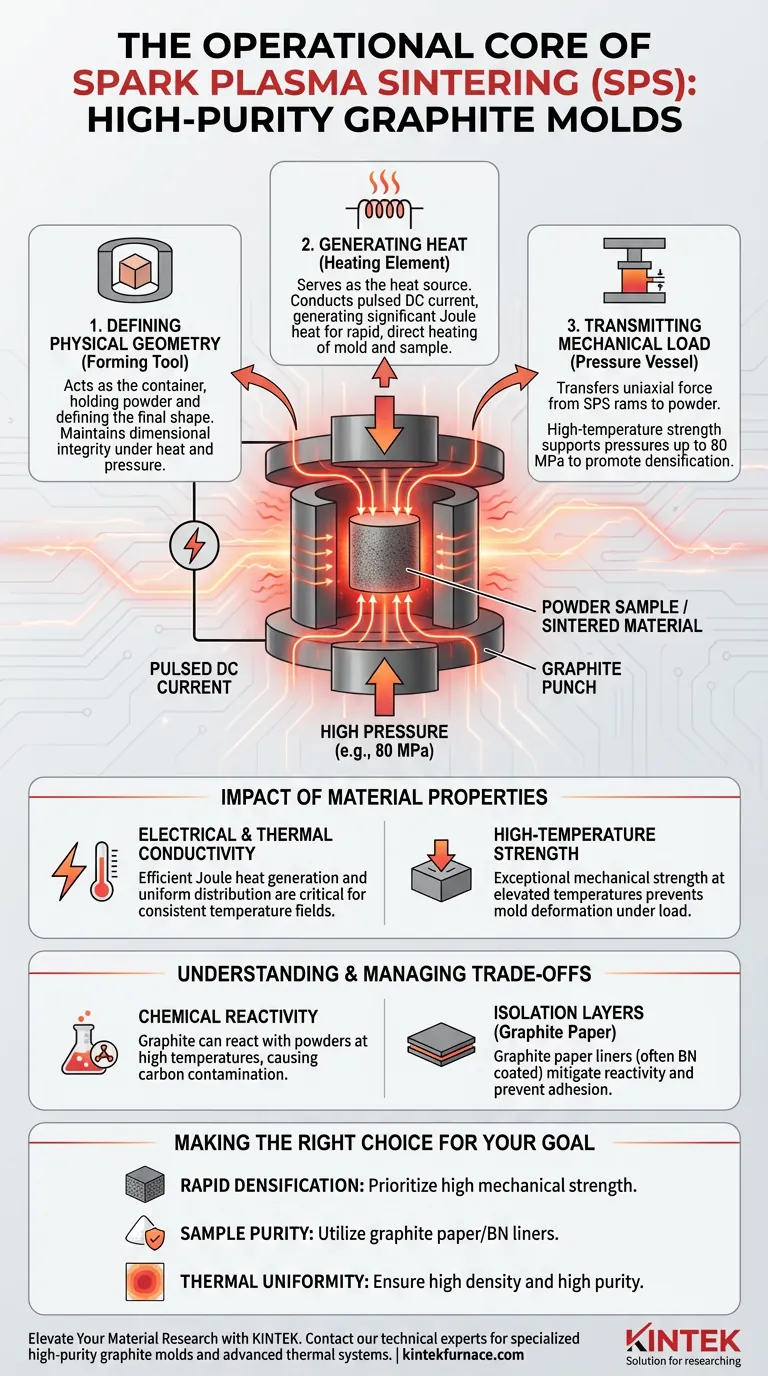

Gli stampi in grafite ad alta purezza funzionano come nucleo operativo del processo di sinterizzazione al plasma a scintilla (SPS). Svolgono tre ruoli distinti e simultanei: definire la geometria fisica del campione, fungere da elemento riscaldante elettrico per generare calore Joule e agire come recipiente meccanico per trasmettere alta pressione direttamente alla polvere.

Integrando i ruoli di una matrice di formatura, un riscaldatore resistivo e una camera di pressione in un unico componente, gli stampi in grafite ad alta purezza consentono l'applicazione sincronizzata di energia termica e meccanica. Questa unica multifunzionalità è la forza trainante della capacità dell'SPS di ottenere una densificazione rapida e un controllo microstrutturale preciso.

Le Tre Funzioni Primarie

L'efficacia dell'SPS si basa sulla capacità dello stampo di svolgere più compiti in condizioni estreme. Lo stampo in grafite non è semplicemente un contenitore passivo; è un partecipante attivo nella fisica della sinterizzazione.

1. Definizione della Geometria Fisica (Lo Strumento di Formatura)

Al suo livello più basilare, lo stampo in grafite funge da strumento di formatura o matrice. Serve come contenitore che trattiene la polvere sciolta e definisce la forma fisica finale del campione sinterizzato.

Questa funzione richiede che lo stampo mantenga la sua integrità dimensionale durante tutto il processo. Assicura che la polvere sciolta sia confinata in un volume specifico prima e durante la fase di densificazione.

2. Generazione di Calore tramite Conducibilità (L'Elemento Riscaldante)

A differenza della sinterizzazione convenzionale, in cui riscaldatori esterni scaldano una camera, lo stampo in grafite nell'SPS funge esso stesso da fonte di calore. Agisce come un mezzo conduttivo che consente a migliaia di ampere di corrente DC pulsata di attraversarlo.

Poiché la grafite è elettricamente conduttiva ma possiede resistenza, questa corrente genera un significativo calore Joule. Ciò consente un riscaldamento diretto e rapido sia dello stampo che del campione al suo interno, facilitando gli alti tassi di riscaldamento caratteristici dell'SPS.

3. Trasmissione del Carico Meccanico (Il Recipiente a Pressione)

La terza funzione è meccanica. Lo stampo funge da mezzo di trasmissione della pressione, trasferendo i carichi esterni uniassiali dai pistoni della macchina SPS direttamente alle particelle di polvere.

La resistenza meccanica della grafite ad alta temperatura le consente di sopportare pressioni significative (spesso tra 60 MPa e 80 MPa) anche a temperature di sinterizzazione (ad esempio, 823 K e superiori). Questa pressione promuove il flusso plastico e la diffusione atomica, essenziali per ottenere un'alta densità del materiale.

L'Impatto delle Proprietà del Materiale

Le prestazioni dello stampo sono direttamente legate alle proprietà specifiche della grafite ad alta purezza utilizzata.

Conducibilità Elettrica e Termica

L'alta conducibilità elettrica garantisce un'efficiente generazione di calore Joule. Allo stesso tempo, l'alta conducibilità termica assicura che questo calore sia distribuito uniformemente in tutto lo stampo e nel campione.

Variazioni nella densità o purezza della grafite possono portare a campi di temperatura non uniformi. Questa non uniformità può comportare campioni difettosi con microstrutture incoerenti.

Resistenza ad Alta Temperatura

La grafite deve possedere un'eccezionale resistenza meccanica a temperature elevate. Se la grafite è troppo debole, si deformerà o si romperà sotto il carico meccanico necessario per densificare la polvere ceramica o metallica.

Comprendere i Compromessi

Sebbene la grafite ad alta purezza sia lo standard per l'SPS, introduce specifiche sfide che devono essere gestite per garantire la qualità del campione.

Reattività Chimica e Contaminazione

Ad alte temperature, la grafite può reagire chimicamente con alcune polveri. Ciò può portare a contaminazione da carbonio sulla superficie del campione o alla formazione di carburi indesiderati.

Inoltre, il campione può aderire alle pareti dello stampo, rendendo difficile la rimozione e potenzialmente danneggiando il campione.

La Necessità di Strati Isolanti

Per mitigare la reattività e l'adesione, la carta di grafite viene frequentemente utilizzata come rivestimento di interfaccia.

Tipicamente rivestita con nitruro di boro, questa carta agisce come strato isolante tra la polvere e lo stampo. Previene reazioni chimiche e adesione mantenendo la necessaria continuità elettrica e termica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione e la configurazione del tuo stampo in grafite devono essere adattate ai tuoi specifici obiettivi di sinterizzazione.

- Se il tuo obiettivo principale è la densificazione rapida: Dai priorità alla grafite con elevata resistenza meccanica per massimizzare l'applicazione della pressione (fino a 80 MPa) senza cedimenti dello stampo.

- Se il tuo obiettivo principale è la purezza del campione: Utilizza sempre rivestimenti in carta di grafite, potenzialmente con rivestimenti in nitruro di boro, per prevenire la diffusione del carbonio e l'adesione.

- Se il tuo obiettivo principale è l'uniformità termica: Assicurati che lo stampo in grafite abbia alta densità e alta purezza per garantire percorsi di resistenza elettrica e conduzione termica coerenti.

In definitiva, lo stampo in grafite determina i limiti superiori di pressione e velocità di riscaldamento che il tuo processo SPS può raggiungere.

Tabella Riassuntiva:

| Funzione | Ruolo nel Processo SPS | Beneficio per la Produzione di Materiali |

|---|---|---|

| Matrice di Formatura | Definisce la geometria fisica | Garantisce accuratezza dimensionale e confinamento della polvere |

| Elemento Riscaldante | Genera calore Joule tramite DC pulsato | Consente velocità di riscaldamento ultra-rapide ed efficienza energetica |

| Recipiente a Pressione | Trasmette carico meccanico uniassiale | Promuove il flusso plastico e la sinterizzazione ad alta densità |

| Mezzo Conduttivo | Distribuisce energia termica/elettrica | Garantisce microstrutture uniformi e coerenza del materiale |

Eleva la Tua Ricerca sui Materiali con KINTEK

Sblocca il pieno potenziale delle tue applicazioni di sinterizzazione al plasma a scintilla (SPS) con componenti ad alte prestazioni. Supportata da R&S esperta e produzione di precisione, KINTEK offre stampi specializzati in grafite ad alta purezza e sistemi termici avanzati, inclusi forni a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze uniche di ricerca o produzione.

Pronto a ottenere densità e controllo microstrutturale superiori?

Contatta oggi i nostri esperti tecnici per discutere il tuo progetto

Guida Visiva

Riferimenti

- Mohamed Salaheldeen, А. Zhukov. Dependence of Magnetic Properties of As-Prepared Nanocrystalline Ni2MnGa Glass-Coated Microwires on the Geometrical Aspect Ratio. DOI: 10.3390/s24113692

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le caratteristiche principali di una pompa da vuoto a ricircolo d'acqua rispetto a una pompa da banco? Scopri le differenze chiave per il tuo laboratorio

- Quale intervallo di temperatura possono sopportare i forni a crogiolo di grafite? Raggiungere calore estremo per metalli ad alto punto di fusione

- Come una pompa per vuoto facilita il processo di sintesi degli elettroliti alogenuri a base di terre rare? Aumenta la purezza chimica

- Come fa un controllore di flusso di massa (MFC) di precisione a regolare il gas di trasporto di argon per influenzare la crescita di nanosheet di WS2?

- Perché utilizzare crogioli di MgO ad alta purezza a 1400°C? Isolamento Chimico Sicuro e Integrità dei Dati nella Desolforazione

- Perché il toluene viene utilizzato come coadiuvante di macinazione nella macinazione a palle umida? Ottimizza la sintesi di polveri metalliche fini con PCA

- Qual è il significato specifico dell'uso di crogioli di corindone ad alta purezza negli esperimenti di guadagno di peso per ossidazione?

- Qual è lo scopo principale di una pompa per vuoto nella riduzione fotocatalitica della CO2? Garantire ambienti puri per dati accurati