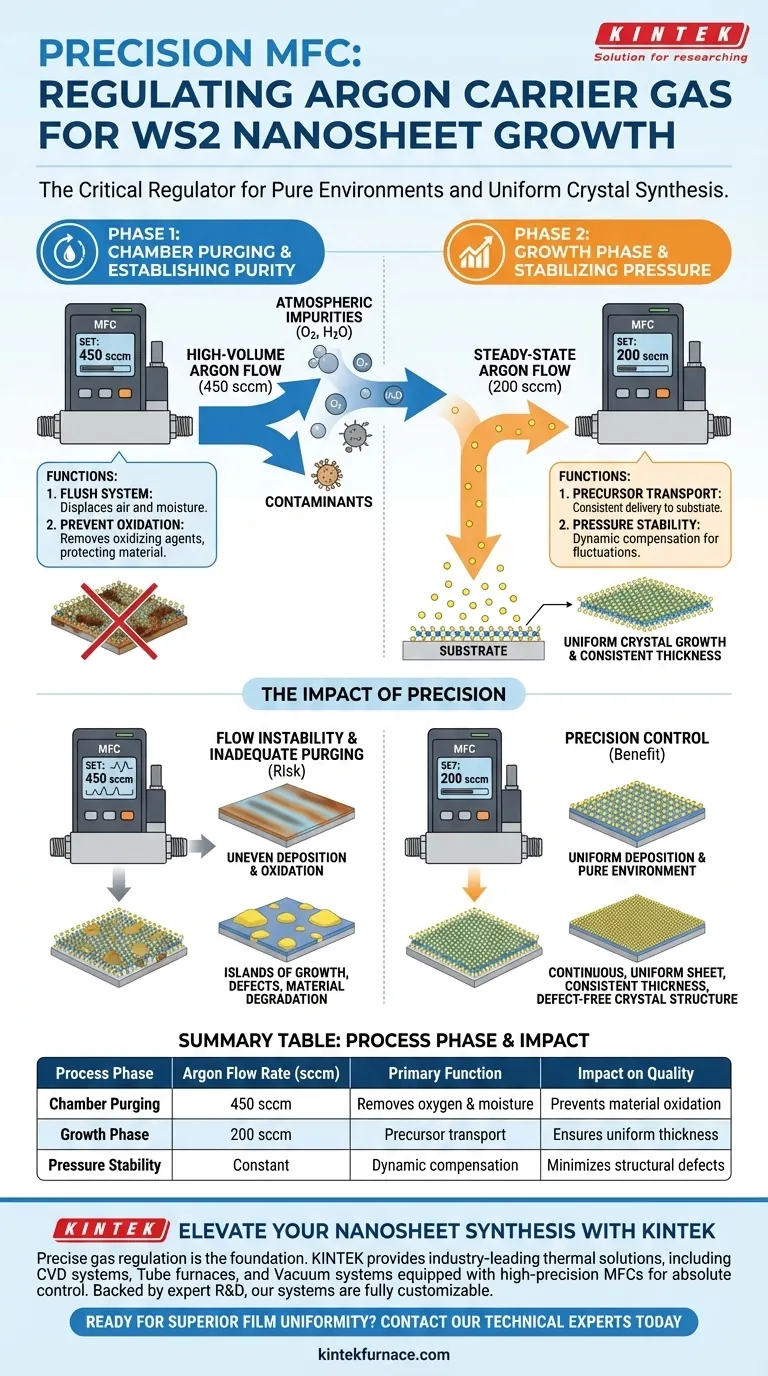

Un controllore di flusso di massa (MFC) di precisione funge da regolatore critico nella sintesi di nanosheet di disolfuro di tungsteno (WS2). Gestisce rigorosamente la portata del gas di trasporto di argon per eliminare i contaminanti atmosferici dall'ambiente e stabilire la pressione stabile richiesta per una crescita cristallina uniforme.

Regolando dinamicamente tra flussi di spurgo ad alto volume e flussi di crescita a regime, l'MFC crea un'atmosfera controllata. Questa precisione è il fattore determinante per ottenere uno spessore costante dei nanosheet e prevenire il degrado del materiale attraverso l'ossidazione.

Stabilire un ambiente di reazione puro

Spurgo delle impurità atmosferiche

Prima che inizi la crescita, la camera di reazione deve essere liberata dall'aria. L'MFC regola un'elevata portata di argon—specificamente 450 sccm—per lavare il sistema.

Prevenzione dell'ossidazione del materiale

Questo processo di spurgo è essenziale per spostare ossigeno e umidità.

Rimuovendo questi contaminanti, l'MFC impedisce l'ossidazione del materiale WS2, che altrimenti degraderebbe le sue proprietà elettroniche e l'integrità strutturale.

Regolazione della fase di crescita

Mantenimento delle concentrazioni dei precursori

Una volta che l'ambiente è puro, l'MFC riduce il flusso di argon a una specifica velocità di crescita, come 200 sccm.

Questo flusso costante assicura che i precursori chimici vengano trasportati sul substrato a una velocità costante e prevedibile.

Stabilizzazione della pressione di reazione

La qualità della crescita dei nanosheet dipende fortemente dalla pressione costante all'interno della camera.

L'MFC compensa eventuali fluttuazioni, mantenendo un equilibrio di pressione stabile che consente ai nanosheet di formarsi senza difetti strutturali.

L'impatto sulla qualità del materiale

Garantire l'uniformità della superficie

Un flusso di gas fluttuante si traduce in una deposizione non uniforme.

Bloccando la portata, l'MFC assicura che il gas di trasporto di argon distribuisca il materiale precursore uniformemente su tutta la superficie del substrato.

Ottenere uno spessore costante

Lo spessore di un nanosheet è determinato dalla quantità di materiale depositato nel tempo.

Il controllo di precisione consente ai ricercatori di replicare livelli di spessore esatti in ogni ciclo, un requisito per la fabbricazione di dispositivi scalabili.

Comprendere i compromessi

La conseguenza dell'instabilità del flusso

Se l'MFC non riesce a mantenere il rigoroso setpoint di 200 sccm durante la crescita, la concentrazione locale dei precursori varierà.

Ciò porta a uno spessore del film non uniforme, con conseguenti "isole" di crescita anziché un foglio continuo e uniforme.

Rischi di spurgo inadeguato

Ridurre il flusso di spurgo al di sotto di 450 sccm o accorciare la durata dello spurgo per risparmiare gas è un errore comune.

Ciò lascia spesso residui di ossigeno nella camera, portando a contaminazione immediata e scarsa qualità cristallina, indipendentemente da quanto sia precisa la successiva fase di crescita.

Ottimizzazione del processo di deposizione

Per ottenere nanosheet di WS2 di alta qualità, è necessario allineare le impostazioni dell'MFC con gli obiettivi di fabbricazione specifici:

- Se il tuo obiettivo principale è una struttura cristallina priva di difetti: Dai priorità a un ciclo di spurgo rigoroso ad alto flusso (450 sccm) per eliminare ogni traccia di agenti ossidanti.

- Se il tuo obiettivo principale è la coerenza strato per strato: Concentrati sulla stabilità della fase di crescita a basso flusso (200 sccm) per garantire una consegna uniforme dei precursori.

Padroneggiare la transizione tra questi due regimi di flusso è la chiave per una sintesi di nanosheet riproducibile.

Tabella riassuntiva:

| Fase del processo | Portata di argon (sccm) | Funzione principale | Impatto sulla qualità |

|---|---|---|---|

| Spurgo della camera | 450 sccm | Rimuove ossigeno e umidità | Previene l'ossidazione del materiale |

| Fase di crescita | 200 sccm | Trasporto dei precursori | Garantisce uno spessore uniforme |

| Stabilità della pressione | Costante | Compensazione dinamica | Minimizza i difetti strutturali |

Eleva la tua sintesi di nanosheet con KINTEK

Una regolazione precisa del gas è il fondamento dei materiali 2D ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi CVD, forni a tubo e sistemi a vuoto dotati di MFC ad alta precisione per darti il controllo assoluto sul tuo ambiente di crescita. Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Pronto a ottenere un'uniformità del film superiore? Contatta oggi i nostri esperti tecnici per trovare il forno ad alta temperatura da laboratorio perfetto per il tuo sviluppo di WS2.

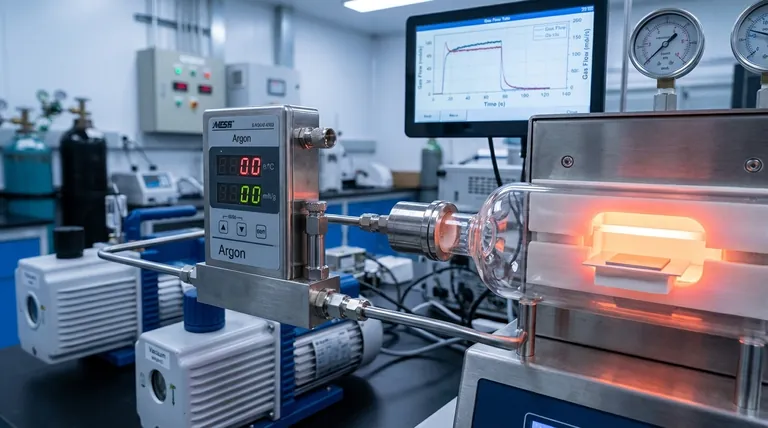

Guida Visiva

Riferimenti

- Mohammad Shahbazi, Ramin Mohammadkhani. High performance in the DC sputtering-fabricated Au/WS2 optoelectronic device. DOI: 10.1038/s41598-025-87873-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Finestra di osservazione a vuoto ultraelevato Flangia KF 304 in acciaio inox Alto vetro borosilicato vetro spia

Domande frequenti

- Qual è il vantaggio della pompa per vuoto multifunzionale ad acqua circolante come macchina per scopi multipli? Ottimizzare il lavoro di laboratorio in modo efficiente

- Qual è la funzione principale dei tubi di quarzo sottovuoto nella preparazione della lega Bi-Sb? Garantire purezza e stechiometria precisa

- Perché viene utilizzata una crogiolo di porcellana coperto per la calcinazione del carbone attivo? Assicurati la tua resa di carbonio di alta qualità

- Quali fattori influenzano la trasmissione luminosa dei tubi di allumina? Bilanciare chiarezza e durata per il tuo laboratorio

- Quale ruolo svolge una barca di molibdeno nella deposizione di film sottili ZTO? Padroneggia il successo dell'evaporazione termica

- Perché vengono utilizzate crogioli di allumina ad alta purezza (Al2O3) per la fusione di leghe di alluminio a 950°C? Garantire l'integrità pura del metallo

- Qual è la funzione di un'ampolla sottovuoto durante la sintesi di ZnGeP2? Garantire purezza e stabilità chimica

- Quali sono i vantaggi dell'utilizzo di un tubo di quarzo per misurazioni dielettriche ad alta temperatura? Ottimizzare Accuratezza e Stabilità