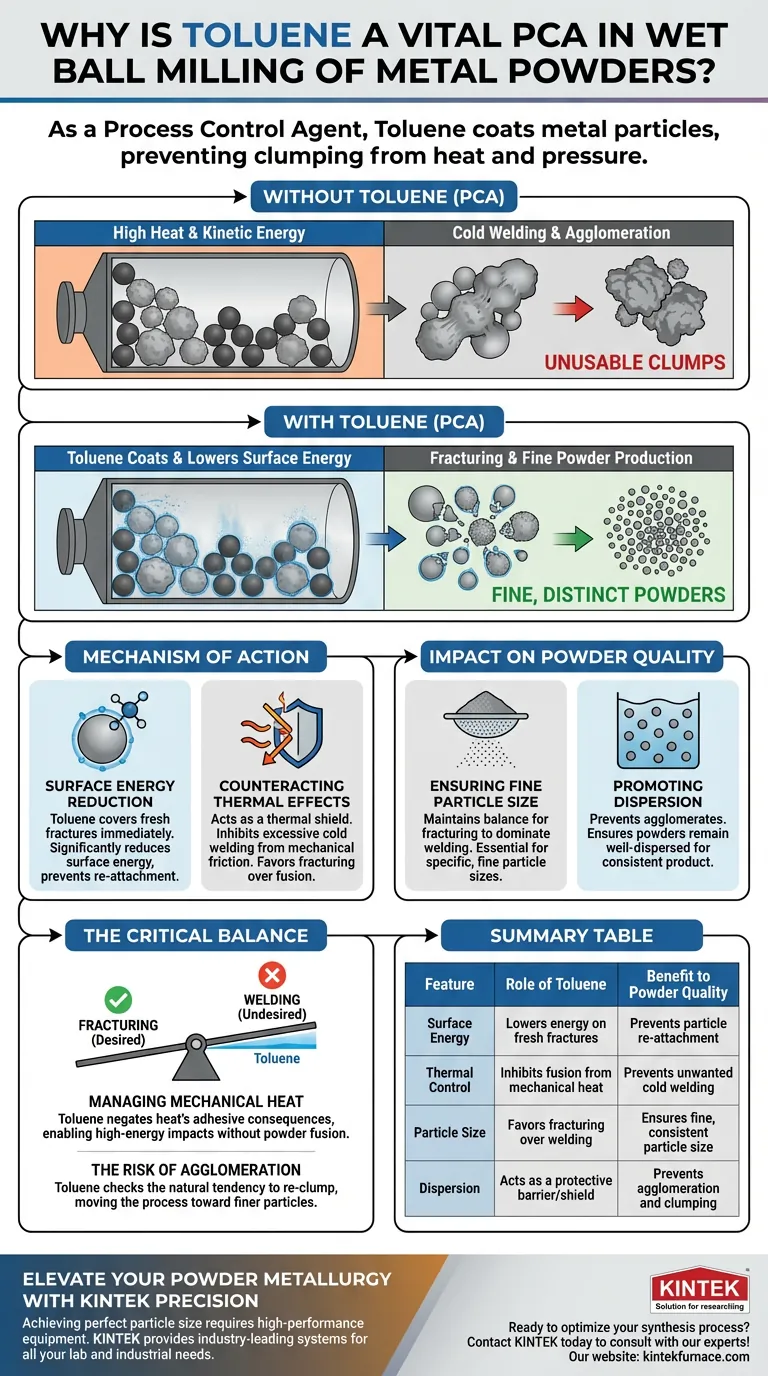

Il toluene funge da vitale agente di controllo del processo (PCA) nella macinazione a palle umida di polveri metalliche. Funziona rivestendo le particelle metalliche per abbassarne l'energia superficiale, il che impedisce direttamente all'agglomerato di polvere di aggregarsi o saldarsi a causa dell'intenso calore generato dagli impatti meccanici.

Senza un PCA come il toluene, l'energia cinetica della macinazione si converte in calore, causando la fusione delle particelle metalliche anziché la loro frattura. Il toluene agisce come uno scudo, inibendo la saldatura a freddo per garantire la produzione di polveri fini e distinte.

Il Meccanismo d'Azione

Riduzione dell'Energia Superficiale

Durante la macinazione, le particelle metalliche vengono costantemente fratturate, creando superfici fresche e altamente reattive. Il toluene copre efficacemente queste superfici immediatamente dopo la loro formazione.

Rivestendo le particelle, il toluene riduce significativamente la loro energia superficiale. Questa riduzione è il principale meccanismo chimico che impedisce alle particelle di riattaccarsi l'una all'altra.

Contrasto agli Effetti Termici

L'impatto meccanico della macinazione a palle genera un attrito e un calore significativi. In assenza di un agente di controllo, questo calore promuove un'eccessiva saldatura a freddo, dove le particelle si fondono in agglomerati più grandi.

Il toluene agisce come una barriera a questa fusione termica. Assicura che la forza meccanica si traduca in una riduzione della dimensione delle particelle (frattura) piuttosto che in una crescita delle particelle (saldatura).

L'Impatto sulla Qualità della Polvere

Garantire una Dimensione Fine delle Particelle

L'obiettivo finale della macinazione è produrre dimensioni di particelle specifiche e fini. Il toluene lo consente mantenendo un equilibrio in cui la frattura predomina sulla saldatura.

Senza questo intervento, il processo risulterebbe probabilmente in grumi grossolani e inutilizzabili anziché in polvere fine.

Promuovere la Dispersione

Oltre alla riduzione delle dimensioni, l'uniformità è fondamentale. Il toluene garantisce che le polveri metalliche rimangano ben disperse nel mezzo fluido.

Questa dispersione previene la formazione di agglomerati, portando a un prodotto finale coerente e di alta qualità.

Il Bilanciamento Critico: Frattura vs. Saldatura

Gestione del Calore Meccanico

Il compromesso intrinseco nella macinazione a palle è che la stessa energia cinetica necessaria per frantumare il metallo genera anche il calore che lo fonde. Non è possibile avere una macinazione ad alto impatto senza generare calore.

Il toluene non elimina il calore, ma ne annulla le conseguenze *adesive*. Permette di mantenere impatti ad alta energia senza sacrificare l'integrità della polvere.

Il Rischio di Agglomerazione

Se l'energia superficiale non viene gestita, l'agglomerazione diventa inevitabile. Questo inverte il lavoro del mulino, trasformando quella che dovrebbe essere una polvere fine in masse più grandi.

Il toluene è essenzialmente il "controllo" su questa tendenza fisica naturale, assicurando che il processo si muova in una sola direzione: verso particelle più fini.

Ottimizzazione per la Qualità della Polvere

Per garantire che il tuo processo di macinazione a palle umida produca i migliori risultati, considera come il PCA si allinea ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la Riduzione della Dimensione delle Particelle: Affidati al toluene per inibire la saldatura a freddo, consentendo all'impatto meccanico di fratturare efficacemente le particelle in gradi più fini.

- Se il tuo obiettivo principale è l'Omogeneità della Miscela: Utilizza il toluene per abbassare l'energia superficiale, prevenendo l'agglomerazione e garantendo una miscela di polveri uniforme e ben dispersa.

Gestendo l'energia superficiale e gli effetti termici, il toluene trasforma un ambiente caotico e ad alta temperatura in un processo controllato per la sintesi di polveri di precisione.

Tabella Riassuntiva:

| Caratteristica | Ruolo del Toluene nella Macinazione a Palle Umida | Beneficio per la Qualità della Polvere |

|---|---|---|

| Energia Superficiale | Abbassa l'energia sulle fratture fresche | Previene la ri-adesione delle particelle |

| Controllo Termico | Inibisce la fusione dovuta al calore meccanico | Previene la saldatura a freddo indesiderata |

| Dimensione delle Particelle | Favorisce la frattura rispetto alla saldatura | Garantisce una dimensione delle particelle fine e costante |

| Dispersione | Agisce come barriera/scudo protettivo | Previene agglomerazione e aggregazione |

Eleva la Tua Metallurgia delle Polveri con KINTEK Precision

Ottenere la dimensione perfetta delle particelle richiede più del semplice agente di controllo del processo giusto: richiede attrezzature ad alte prestazioni. KINTEK fornisce sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD leader del settore, tutti personalizzabili per soddisfare le tue specifiche esigenze di laboratorio e industriali. Supportati da ricerca e sviluppo esperti e da una produzione di precisione, i nostri forni ad alta temperatura e le soluzioni di macinazione ti aiutano a gestire facilmente l'energia superficiale e gli effetti termici.

Pronto a ottimizzare il tuo processo di sintesi? Contatta KINTEK oggi stesso per consultare i nostri esperti!

Guida Visiva

Riferimenti

- Tailoring Mechanical Properties of Al-Cr-Cu-Fe-Mn-Ni Complex Concentrated Alloys Prepared Using Pressureless Sintering. DOI: 10.3390/ma18174068

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

Domande frequenti

- Qual è la necessità tecnica dell'utilizzo di una barchetta di vetro in un forno di pirolisi? Precisione nella decomposizione termica

- Perché vengono utilizzate sfere in lega di carburo di tungsteno duro per la fresatura SSBSN? Garantire la purezza con mezzi resistenti all'usura

- Come i controllori di flusso massico ad alta precisione assistono nella formazione di strutture superreticolari? Padronanza della CVD 2D

- Come fa un forno di essiccazione da laboratorio a garantire la stabilità strutturale dei granuli microincapsulati? Guida esperta all'essiccazione

- Quale manutenzione è richiesta dopo l'uso del tubo del forno in allumina? Garantisci longevità e purezza nel tuo laboratorio

- Come funziona una pompa da vuoto da laboratorio? Comprendere il meccanismo a pistone liquido

- Qual è la funzione degli stampi di grafite ad alta purezza durante la SPS di Cu2Se? Suggerimenti essenziali per una sinterizzazione superiore

- Perché i recipienti di reazione a microonde ad alta pressione devono mantenere un'eccellente tenuta? Garantire il successo della sintesi del carbonio