In sintesi, un forno a vuoto per il trattamento termico previene la contaminazione rimuovendo fisicamente l'atmosfera—aria, umidità e altri gas—dalla camera di riscaldamento. Creando un ambiente a bassa pressione, elimina gli elementi che altrimenti reagirebbero con il materiale ad alte temperature, prevenendo cambiamenti chimici indesiderati come l'ossidazione e assicurando che il pezzo rimanga puro.

Il vantaggio fondamentale di un forno a vuoto non è il vuoto in sé, ma l'ambiente chimicamente inerte che crea. Questo controllo sull'atmosfera è ciò che protegge l'integrità superficiale di un materiale e ne preserva le proprietà intrinseche durante l'intenso processo di trattamento termico.

Il Principio Fondamentale: Rimozione dell'Atmosfera Reattiva

La funzione primaria del vuoto è creare un ambiente in cui non possano verificarsi reazioni chimiche indesiderate. Ciò si ottiene agendo sulla causa principale della maggior parte della contaminazione durante il trattamento termico: l'aria intorno al pezzo.

Eliminazione dell'Ossidazione e della Decarburazione

Ad alte temperature, l'ossigeno nell'aria reagisce aggressivamente con la maggior parte dei metalli, formando uno strato di scaglia di ossido sulla superficie. Questo non solo rovina la finitura del pezzo, ma può alterarne le dimensioni e le proprietà.

Un forno a vuoto pompa via quasi tutto l'ossigeno, prevenendo questa reazione. Ciò si traduce in pezzi che emergono dal forno con una finitura pulita e brillante, priva di scolorimento. Allo stesso modo, previene la perdita di carbonio dalla superficie degli acciai (decarburazione).

Prevenzione della Contaminazione Superficiale

L'atmosfera contiene più del solo ossigeno. Gas traccia, umidità e altre impurità possono anche reagire o incorporarsi nella superficie di un materiale quando viene riscaldato.

Evacuando la camera, questi potenziali contaminanti vengono rimossi. Ciò assicura che il prodotto finito sia chimicamente puro e privo di trasmutazioni o impurità superficiali che potrebbero comprometterne le prestazioni, specialmente in applicazioni sensibili come impianti medici o componenti aerospaziali.

Il Processo in Dettaglio: Controllo Ambientale

Un forno a vuoto offre un ambiente altamente controllato che si estende oltre la sola fase di riscaldamento. La fase di raffreddamento o tempra è altrettanto critica per prevenire la contaminazione e ottenere le proprietà desiderate del materiale.

Creazione del Vuoto

Il processo inizia posizionando il pezzo all'interno della camera del forno e sigillandolo. Una serie di pompe rimuove quindi l'aria e altri gas, riducendo la pressione interna a un vuoto quasi perfetto. Questo passaggio assicura che l'atmosfera reattiva sia eliminata prima che venga applicato un calore significativo.

Il Ruolo del Gas Inerte per il Raffreddamento

Sebbene il vuoto sia eccellente per prevenire le reazioni, è un mezzo scarso per il trasferimento di calore, il che rende il raffreddamento una sfida. Per raffreddare rapidamente e uniformemente il pezzo senza introdurre contaminanti, il vuoto viene spesso interrotto riempiendo la camera con un gas inerte ad alta purezza.

Gas come argon o azoto vengono utilizzati perché non reagiscono chimicamente con il materiale caldo. Ciò consente un raffreddamento rapido per convezione (tempra in gas) mantenendo un ambiente pulito e controllato.

Metodi di Tempra Controllata

Per alcuni processi è richiesto un raffreddamento ancora più rapido. I forni a vuoto possono essere dotati di sistemi di tempra integrati che utilizzano olio o persino acqua. Queste operazioni vengono eseguite all'interno del sistema controllato per minimizzare qualsiasi esposizione all'atmosfera esterna, passando da un vuoto puro a un mezzo di tempra senza compromettere l'integrità superficiale del pezzo.

Comprendere i Compromessi e le Alternative

Sebbene altamente efficace, la tecnologia del vuoto non è l'unica soluzione per prevenire la contaminazione. Comprendere il suo contesto aiuta a chiarirne i vantaggi unici.

La Sfida del Degassamento

Un vuoto potente non si limita a rimuovere l'atmosfera intorno a un pezzo; può anche estrarre gas e impurità intrappolate dal materiale stesso. Questo processo, noto come degassamento, è una caratteristica chiave dei processi di purificazione a vuoto. Tuttavia, deve essere gestito correttamente per assicurarsi che questi gas liberati non contaminino il forno o altri pezzi nel carico.

Alternativa: Il Forno a Muffola

Un metodo alternativo per prevenire la contaminazione è un forno a muffola. Questo design utilizza una barriera fisica—una camera interna isolata o "muffola"—per isolare il pezzo dai gas di combustione della fonte di calore.

Sebbene un forno a muffola prevenga efficacemente la contaminazione dai sottoprodotti della combustione, non rimuove l'aria dall'interno della muffola. Pertanto, non protegge dall'ossidazione che un forno a vuoto è specificamente progettato per eliminare.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a vuoto è dettata dalla necessità di un controllo assoluto sulla superficie e sulla purezza chimica del materiale.

- Se il tuo obiettivo principale è una finitura brillante e senza scaglie: Un forno a vuoto è la soluzione definitiva, poiché rimuove l'ossigeno responsabile dell'ossidazione.

- Se il tuo obiettivo principale è la brasatura o la sinterizzazione ad alta purezza: L'ambiente ultra-pulito di un vuoto previene che le impurità interferiscano con i legami metallurgici.

- Se il tuo obiettivo principale è ottenere una durezza specifica senza alterazioni superficiali: La combinazione di riscaldamento a vuoto con gas inerte controllato o tempra in olio fornisce risultati precisi senza decarburazione o ossidazione.

In definitiva, un forno a vuoto offre un livello impareggiabile di controllo atmosferico, assicurando che le uniche modifiche apportate a un materiale siano quelle che intendi.

Tabella Riepilogativa:

| Metodo di Prevenzione | Beneficio Chiave |

|---|---|

| Rimuove ossigeno e gas | Previene ossidazione e decarburazione, garantendo una finitura brillante |

| Utilizza gas inerte per il raffreddamento | Mantiene la purezza durante la tempra rapida senza contaminazione |

| Elimina umidità e impurità | Preserva l'integrità del materiale per applicazioni sensibili |

Hai bisogno di una soluzione di trattamento termico senza contaminazioni? KINTEK è specializzata in forni avanzati ad alta temperatura, inclusi forni a vuoto e ad atmosfera controllata, su misura per settori come l'aerospaziale e i dispositivi medici. Sfruttando la nostra forte ricerca e sviluppo e le profonde capacità di personalizzazione, garantiamo che i tuoi materiali raggiungano purezza e prestazioni superiori. Contattaci oggi per discutere come le nostre soluzioni possono soddisfare le tue esigenze uniche!

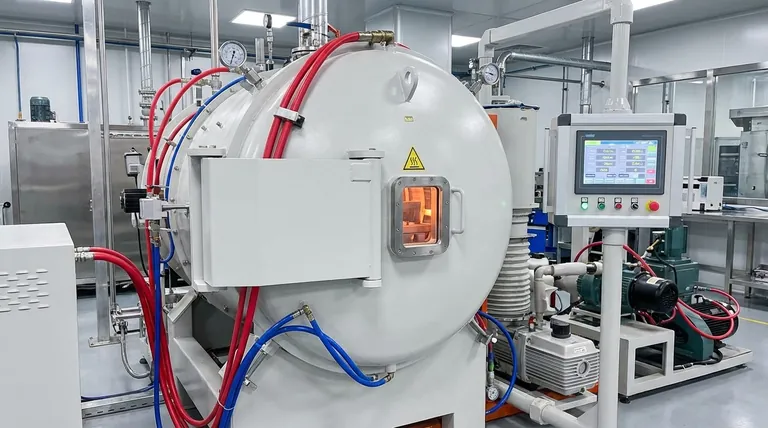

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento