In breve, la deposizione chimica da fase vapore potenziata al plasma (PECVD) è utilizzata principalmente per la produzione di semiconduttori, celle solari e rivestimenti ottici. La sua applicazione si estende alla creazione di strati protettivi avanzati per microelettronica, dispositivi medici e persino imballaggi di consumo, rendendola una tecnologia fondamentale nella fabbricazione moderna ad alta tecnologia.

Il valore centrale del PECVD non è solo cosa deposita, ma come lo fa. Utilizzando un plasma ricco di energia anziché calore estremo, consente la creazione di film sottili di alta qualità a basse temperature, rendendo possibile rivestire materiali sensibili che sarebbero danneggiati dai metodi tradizionali.

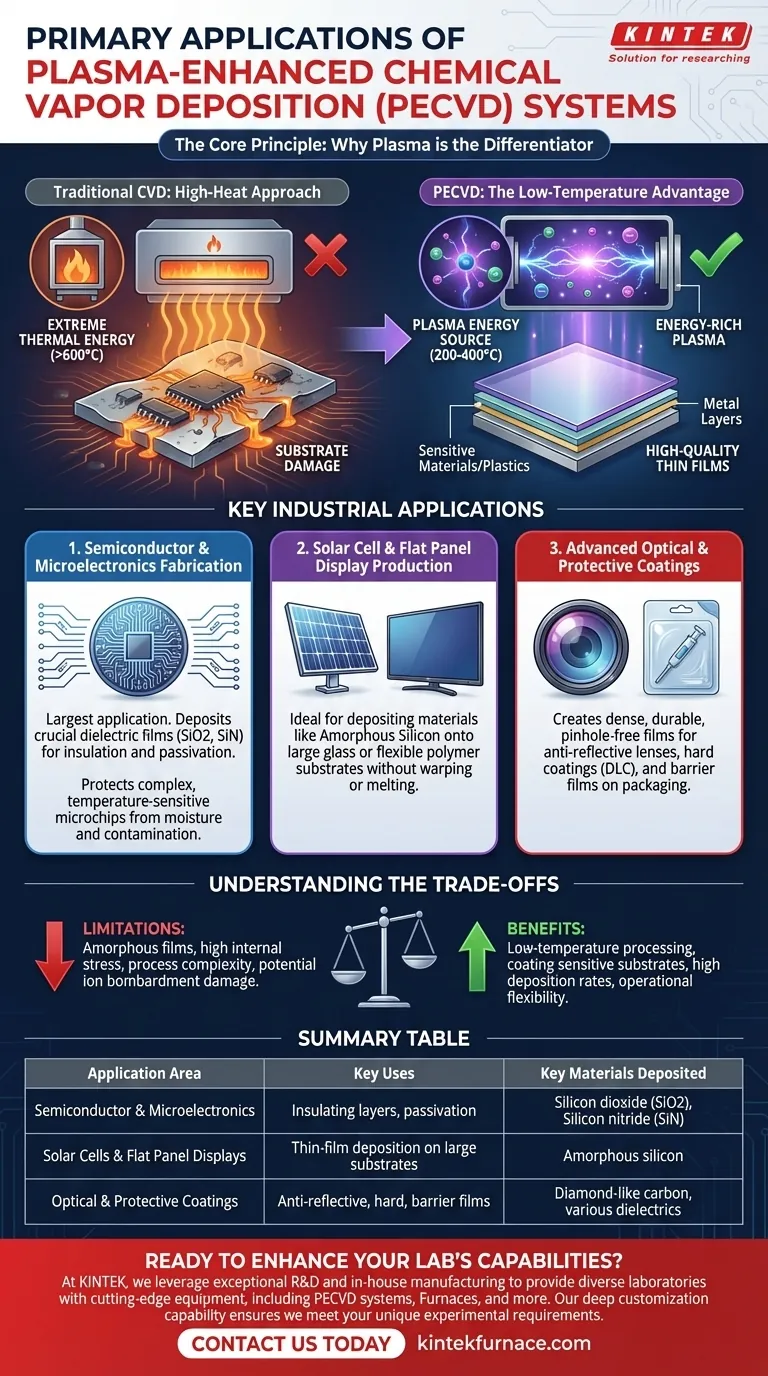

Il Principio Fondamentale: Perché il Plasma è il Fattore Distintivo

Per comprendere le applicazioni del PECVD, devi prima capire il suo vantaggio fondamentale rispetto alla deposizione chimica da fase vapore (CVD) tradizionale. La differenza risiede nella fonte di energia.

CVD Tradizionale: L'Approccio ad Alta Temperatura

I processi CVD convenzionali sono come un forno ad alta temperatura. Si basano sull'energia termica estrema (spesso >600°C) per decomporre i gas precursori e forzare una reazione chimica, depositando un film solido su un substrato.

Questo funziona bene per materiali robusti, ma è distruttivo per substrati che contengono plastica, strati metallici precedentemente depositati o altri componenti sensibili alla temperatura.

PECVD: Il Vantaggio della Bassa Temperatura

Il PECVD risolve questo problema utilizzando il plasma, un gas ionizzato, per fornire l'energia necessaria. Un campo elettrico energizza i gas precursori, creando un plasma dove si formano ioni e radicali reattivi.

Queste particelle energizzate reagiscono e si depositano sulla superficie del substrato. Poiché l'energia viene trasferita direttamente alle molecole di gas piuttosto che riscaldando l'intera camera, il substrato può essere mantenuto a una temperatura molto più bassa (tipicamente 200-400°C).

Principali Applicazioni Industriali nel Dettaglio

Questa capacità a bassa temperatura è precisamente il motivo per cui il PECVD è indispensabile in diverse industrie chiave. Permette processi che altrimenti sarebbero impossibili.

Fabbricazione di Semiconduttori e Microelettronica

Questa è l'applicazione più ampia e critica del PECVD. I microchip moderni sono incredibilmente complessi, con decine di strati costruiti uno sopra l'altro.

Il PECVD è utilizzato per depositare film dielettrici cruciali come il biossido di silicio (SiO2) e il nitruro di silicio (SiN). Questi film agiscono come isolanti tra gli strati conduttivi o come strato di passivazione finale per proteggere il chip dall'umidità e dalla contaminazione. L'utilizzo di un processo a bassa temperatura previene danni all'intricata circuiteria metallica già presente sul wafer.

Produzione di Celle Solari e Display a Pannello Piatto

La produzione di celle solari a film sottile e display a pannello piatto spesso comporta la deposizione di materiali come il silicio amorfo su grandi substrati di vetro o polimeri flessibili.

Questi substrati non possono sopportare le alte temperature del CVD tradizionale. Il PECVD è il metodo ideale per depositare strati di silicio uniformi su ampie aree senza deformare o fondere il materiale sottostante.

Rivestimenti Ottici e Protettivi Avanzati

Il PECVD eccelle nella creazione di film densi, durevoli e privi di pinhole che alterano le proprietà superficiali.

Ciò include rivestimenti ottici come strati antiriflesso sulle lenti, rivestimenti duri (ad esempio, carbonio simile al diamante) per rendere gli utensili e le parti meccaniche resistenti all'usura, e film barriera sugli imballaggi di plastica per prevenire che ossigeno e umidità deteriorino alimenti o prodotti medici.

Comprendere i Compromessi

Sebbene potente, il PECVD non è una soluzione universale. Una valutazione oggettiva richiede la comprensione dei suoi limiti.

Qualità e Tensione del Film

Poiché la deposizione avviene a temperature più basse, i film PECVD sono spesso amorfi (non cristallini) o contengono quantità significative di idrogeno. Questo può essere desiderabile per alcune applicazioni (come le celle solari) ma è un limite se è richiesta una struttura cristallina altamente ordinata. I film possono anche avere un'elevata tensione interna, che può essere una preoccupazione per alcuni dispositivi.

Complessità del Processo e Contaminazione

La chimica del plasma è altamente complessa e sensibile a parametri come pressione, potenza e flusso di gas. Mantenere la coerenza del processo richiede sistemi di controllo sofisticati. Inoltre, il plasma può sputterizzare materiale dalle pareti della camera, che può diventare una fonte di contaminazione se non gestito correttamente.

Potenziale Danno al Substrato

Sebbene la temperatura complessiva sia bassa, il substrato è esposto al bombardamento di ioni energetici dal plasma. Ciò può causare danni superficiali minori, che possono essere un fattore per interfacce di dispositivi elettronici o ottici estremamente sensibili.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnologia di deposizione dipende interamente dalle proprietà del film richieste e dai limiti del substrato.

- Se il tuo obiettivo principale è la lavorazione di substrati sensibili alla temperatura: il PECVD è quasi sempre la scelta superiore per depositare film dielettrici o protettivi di alta qualità senza danneggiare i componenti sottostanti.

- Se il tuo obiettivo principale è ottenere la massima purezza e cristallinità del film: potrebbero essere necessari metodi ad alta temperatura come il CVD a bassa pressione (LPCVD) o la crescita epitassiale, a condizione che il tuo substrato possa tollerare il calore.

- Se il tuo obiettivo principale è creare strati protettivi densi e uniformi a elevate velocità di deposizione: il PECVD offre un eccellente equilibrio tra qualità del film, velocità di processo e flessibilità operativa per un'ampia gamma di materiali.

In definitiva, il valore strategico del PECVD deriva dalla sua capacità di separare la reazione di deposizione dalla necessità di calore elevato, aprendo un mondo di possibilità per la fabbricazione avanzata di materiali.

Tabella Riepilogativa:

| Area di Applicazione | Utilizzi Chiave | Materiali Chiave Depositati |

|---|---|---|

| Semiconduttori e Microelettronica | Strati isolanti, passivazione | Biossido di silicio (SiO2), Nitruro di silicio (SiN) |

| Celle Solari e Display a Pannello Piatto | Deposizione di film sottili su grandi substrati | Silicio amorfo |

| Rivestimenti Ottici e Protettivi | Film antiriflesso, duri, barriera | Carbonio simile al diamante, vari dielettrici |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni avanzate di forni ad alta temperatura? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori attrezzature all'avanguardia, inclusi sistemi PECVD, forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera e altro ancora. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, aiutandoti a ottenere una deposizione di film sottili e una lavorazione dei materiali superiori. Contattaci oggi per discutere come le nostre soluzioni possono far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari