L'implementazione di un ambiente di schermatura con gas argon è strettamente necessaria per creare una barriera inerte tra la lega fusa Al2214 e l'atmosfera circostante. Questo strato protettivo è il meccanismo primario per impedire al metallo fuso di reagire con l'aria, salvaguardando il materiale dall'ossidazione e dall'assorbimento di idrogeno.

Concetto Chiave L'alluminio fuso è altamente reattivo; senza una barriera inerte, si degrada rapidamente. La schermatura con argon non è una semplice precauzione, ma una misura critica di controllo qualità che minimizza la porosità e garantisce l'integrità strutturale del materiale composito finale.

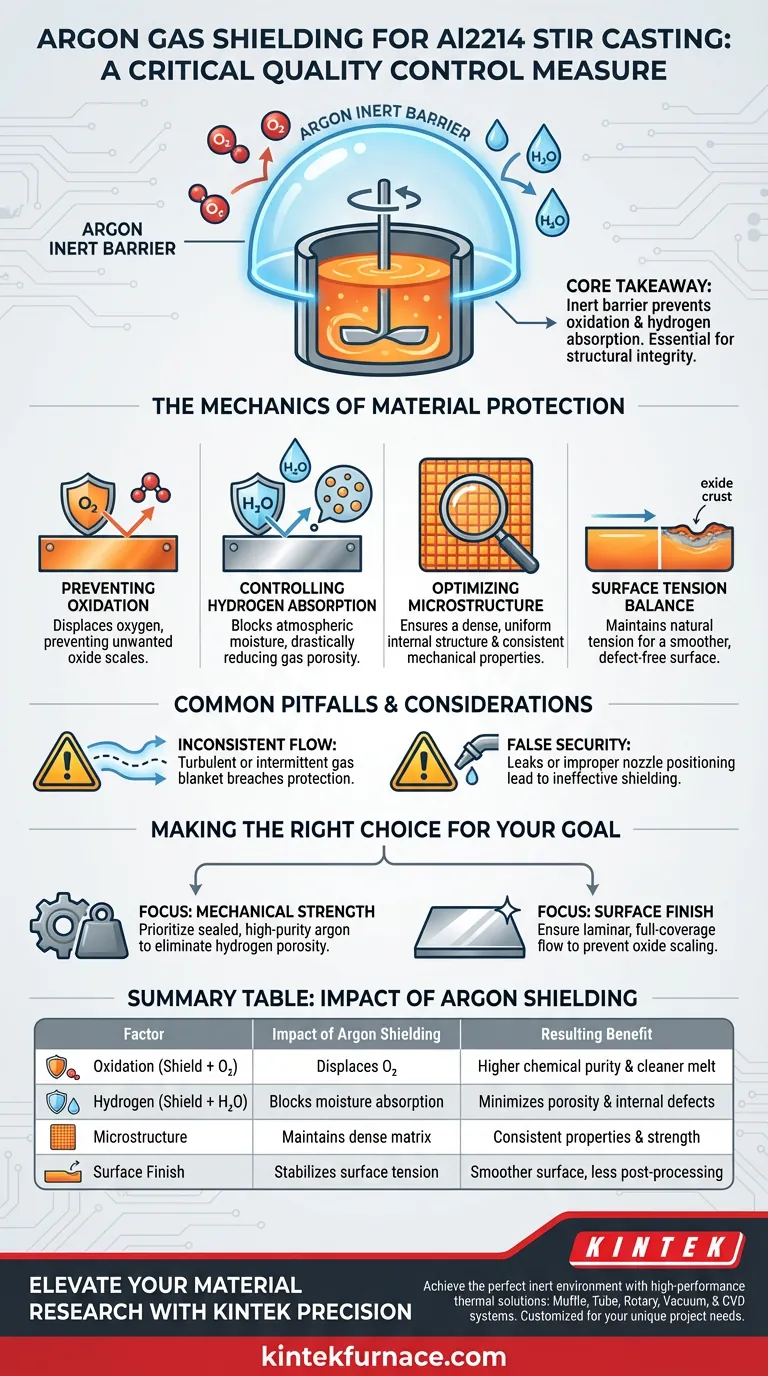

La Meccanica della Protezione del Materiale

Prevenzione dell'Ossidazione

Quando le leghe di alluminio come l'Al2214 vengono fuse, hanno un'elevata affinità per l'ossigeno. Senza uno scudo protettivo, il bagno fuso ad alta temperatura reagisce immediatamente con l'ossigeno presente nell'aria.

Questa reazione forma indesiderate scaglie di ossido sulla superficie e all'interno del fuso. Spostando l'aria con argon, si eliminano i reagenti necessari alla formazione di questi ossidi, mantenendo la purezza chimica della lega.

Controllo dell'Assorbimento di Idrogeno

L'umidità atmosferica rappresenta una minaccia significativa per la fonderia di alluminio. Il vapore acqueo nell'aria reagisce con l'alluminio fuso rilasciando idrogeno gassoso, che viene poi assorbito nel metallo liquido.

Quando il metallo crea un composito solido, questo idrogeno intrappolato precipita, creando bolle di gas note come porosità. Un ambiente di argon crea una zona asciutta e inerte che blocca l'umidità, riducendo drasticamente il rischio di porosità nel composito solidificato.

Ottimizzazione della Microstruttura

La qualità del composito finale dipende da una struttura interna densa e uniforme. La presenza di ossidi o pori gassosi interrompe la matrice del materiale, creando punti deboli che portano a cedimenti meccanici.

Mantenendo un'atmosfera inerte, si garantisce una microstruttura di alta qualità. Questo crea una base per proprietà meccaniche coerenti in tutto il lotto di produzione.

Bilanciamento della Tensione Superficiale

Oltre alle reazioni chimiche, l'atmosfera influisce sul comportamento fisico del fuso. L'introduzione di un gas inerte aiuta a mantenere il naturale bilanciamento della tensione superficiale del bagno fuso.

Questa stabilità previene irregolarità superficiali causate da film di ossido. Il risultato è una superficie lavorata più liscia e priva di difetti che richiede meno post-lavorazione.

Errori Comuni e Considerazioni

Il Rischio di Flusso Inconsistente

Avere semplicemente linee di gas argon non è sufficiente; il flusso deve essere costante e distribuito efficacemente. Se la schermatura è intermittente o la turbolenza interrompe la coperta di gas, l'ossigeno può penetrare nello strato protettivo.

Falsa Sicurezza

Gli operatori spesso presumono che "accendere il gas" garantisca la protezione. Tuttavia, perdite nel sistema di erogazione o un posizionamento errato dell'ugello possono rendere la schermatura inefficace. Una schermatura parziale può a volte essere dannosa quanto nessuna schermatura se porta a difetti localizzati non rilevati.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi compositi di Al2214, allinea la tua strategia di schermatura con i tuoi specifici obiettivi di produzione:

- Se la tua priorità principale è la resistenza meccanica: Dai la priorità a un ambiente di argon sigillato e ad alta purezza per eliminare la porosità da idrogeno, che è la causa principale di debolezza strutturale.

- Se la tua priorità principale è la finitura superficiale: Assicurati che il flusso di argon sia laminare e copra l'intero bagno fuso per prevenire la formazione di ossidi e mantenere la tensione superficiale.

In definitiva, la precisione della tua schermatura con argon è direttamente correlata alla densità e all'affidabilità del tuo prodotto composito finale.

Tabella Riassuntiva:

| Fattore | Impatto della Schermatura con Argon | Beneficio Risultante |

|---|---|---|

| Ossidazione | Sposta l'ossigeno per prevenire la formazione di scaglie di ossido | Maggiore purezza chimica e fuso più pulito |

| Idrogeno | Blocca l'assorbimento di umidità atmosferica | Minimizza la porosità da gas e i difetti interni |

| Microstruttura | Mantiene una matrice di materiale densa e uniforme | Proprietà meccaniche e resistenza coerenti |

| Finitura Superficiale | Stabilizza la tensione superficiale del bagno fuso | Superficie più liscia con meno post-lavorazione |

Eleva la Tua Ricerca sui Materiali con KINTEK Precision

Ottenere l'ambiente inerte perfetto per la produzione di compositi di Al2214 richiede attrezzature ingegnerizzate per l'affidabilità. Presso KINTEK, siamo specializzati in soluzioni termiche ad alte prestazioni, tra cui sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, tutti personalizzabili in base alle tue specifiche esigenze di schermatura a gas e atmosferiche.

I nostri esperti team di ricerca e sviluppo e produzione sono dedicati a fornire forni da laboratorio ad alta temperatura che garantiscono l'integrità strutturale e la densità dei tuoi materiali avanzati. Non lasciare che l'ossidazione o la porosità compromettano i tuoi risultati: contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche e scoprire il valore dell'ingegneria di precisione.

Guida Visiva

Riferimenti

- Revanna Kambaiah, Anteneh Wogasso Wodajo. Mechanical‐wear behavior and microstructure analysis of Al2214 alloy with <scp>B<sub>4</sub>C</scp> and graphite particles hybrid composites. DOI: 10.1002/eng2.12876

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Cos'è la rifusione ad arco sotto vuoto (VAR) e qual è il suo scopo principale? Ottieni purezza e prestazioni superiori dei metalli

- Come l'agitazione elettromagnetica in un forno di fusione ad arco sotto vuoto migliora l'omogeneità? Uniformità della lega madre

- Quali sono i vantaggi in termini di efficienza energetica dei forni di fusione a induzione? Ottieni dal 30% all'80% in più di risparmio energetico

- Cosa rende i forni a induzione adatti alla lavorazione dei metalli preziosi? Sblocca purezza ed efficienza nella fusione dei metalli

- Cos'è un circuito risonante a tank e come viene utilizzato nel riscaldatore a induzione descritto? Aumenta l'efficienza con l'oscillazione energetica

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Quali materiali vengono tipicamente lavorati nei forni di fusione sottovuoto? Sblocca la lavorazione di materiali ad alta purezza

- Perché sono necessari ripetuti ribaltamenti e rifusioni nella produzione di lingotti di lega Sm-Co-Fe in un forno ad arco? Punti chiave