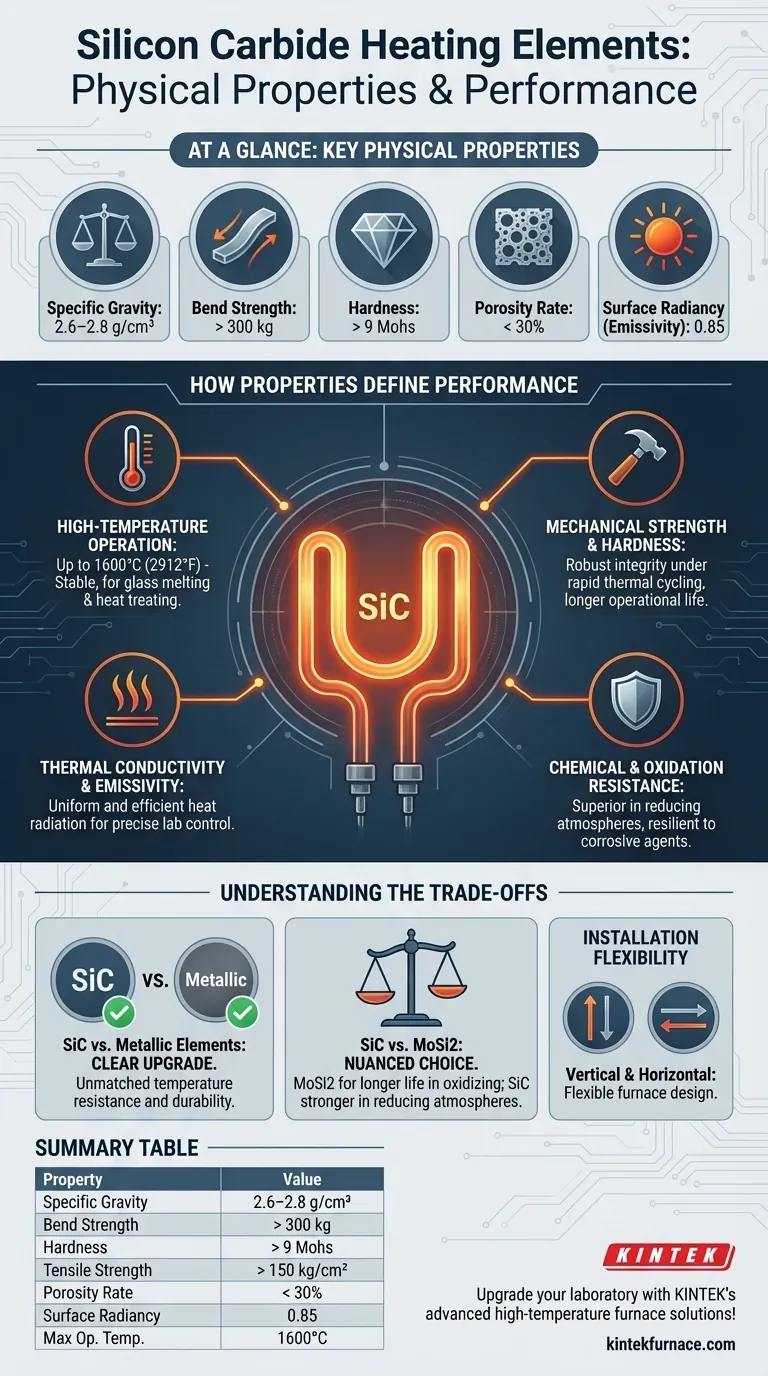

A colpo d'occhio, le principali proprietà fisiche degli elementi riscaldanti in carburo di silicio (SiC) includono un peso specifico di 2,6–2,8 g/cm³, una resistenza alla flessione superiore a 300 kg e una durezza che supera 9 sulla scala di Mohs. Questi elementi mostrano anche una resistenza alla trazione superiore a 150 kg/cm², un tasso di porosità inferiore al 30% e un'elevata radianza superficiale (emissività) di 0,85, che ne determina la capacità di irradiare calore in modo efficiente.

Le eccezionali proprietà fisiche del carburo di silicio si traducono direttamente in durabilità e prestazioni ad alta temperatura. Comprendere queste proprietà non è solo un esercizio accademico; è la chiave per selezionare l'elemento riscaldante giusto per un ambiente industriale o di laboratorio esigente.

Come le Proprietà Fisiche Definiscono le Prestazioni

Le specifiche grezze degli elementi in SiC spiegano direttamente i loro vantaggi nelle applicazioni ad alto calore. Ogni proprietà contribuisce a una caratteristica di prestazione specifica che li distingue dai riscaldatori metallici tradizionali.

Funzionamento ad Alta Temperatura

La stabilità intrinseca del materiale del carburo di silicio gli consente di operare a temperature fino a 1600°C (2912°F). Questo è ben al di sopra della capacità della maggior parte degli elementi riscaldanti metallici convenzionali, che si degraderebbero o si scioglierebbero a tali temperature.

Questa proprietà rende il SiC essenziale per processi come la fusione del vetro, il trattamento termico dei metalli e la ricerca di laboratorio ad alta temperatura.

Resistenza Meccanica e Durezza

Con una resistenza alla flessione superiore a 300 kg e una durezza superiore a 9 MOH’S, gli elementi in SiC sono fisicamente robusti. Questa elevata resistenza assicura che mantengano la loro integrità strutturale anche quando sottoposti allo stress di cicli termici rapidi.

Questa durabilità si traduce in una maggiore durata operativa e un minor rischio di guasto meccanico rispetto ad alternative più fragili.

Conducibilità Termica ed Emissività

Il SiC possiede un'eccellente conducibilità termica e un'elevata radianza di 0,85. Questa combinazione gli consente di generare e irradiare calore in modo uniforme ed efficiente.

Per applicazioni come i forni da laboratorio, ciò porta al controllo preciso della temperatura e alle zone di riscaldamento uniformi richieste per una ricerca e test affidabili.

Resistenza Chimica e all'Ossidazione

A differenza di molti metalli, il carburo di silicio offre una resistenza superiore all'ossidazione e alla corrosione chimica ad alte temperature. È particolarmente più forte in atmosfere riducenti rispetto ad altri elementi ad alta temperatura come il disilicuro di molibdeno (MoSi2).

Questa resilienza chimica rende il SiC ideale per l'uso in ambienti industriali difficili dove possono essere presenti agenti corrosivi.

Comprendere i Compromessi

Sebbene il SiC offra vantaggi significativi, nessun materiale è perfetto per ogni situazione. Una valutazione chiara dei suoi limiti è fondamentale per prendere una decisione informata.

SiC rispetto agli Elementi Metallici

Per le applicazioni ad alta temperatura, il SiC è un chiaro miglioramento. Gli elementi riscaldanti a resistenza tradizionali semplicemente non possono eguagliare la loro resistenza alla temperatura o la loro durabilità in condizioni difficili. La scelta qui è guidata dalla temperatura operativa richiesta.

SiC rispetto a MoSi2 (Disilicuro di Molibdeno)

Questo è un confronto più sfumato. Sebbene il SiC sia estremamente durevole, gli elementi riscaldanti in MoSi2 hanno spesso una vita utile significativamente più lunga, a volte durando da un terzo alla metà più a lungo in determinate condizioni, in particolare atmosfere ossidanti.

Tuttavia, il SiC mantiene un vantaggio di resistenza nelle atmosfere riducenti, creando un compromesso critico nelle prestazioni a seconda dell'ambiente del forno.

Flessibilità di Installazione e Progettazione

Gli elementi in SiC, come il comune bastone di tipo U, offrono vantaggi pratici di progettazione. Possono essere installati sia verticalmente che orizzontalmente, fornendo flessibilità nella costruzione del forno e rendendo semplici i collegamenti elettrici.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determinerà se il SiC è la scelta ottimale.

- Se la tua attenzione principale è operare a temperature estreme (fino a 1600°C) con riscaldamento uniforme: Il SiC è una scelta eccellente, specialmente per il lavoro di laboratorio e i processi industriali di precisione.

- Se la tua attenzione principale è ottenere la vita utile dell'elemento assolutamente più lunga in un'atmosfera ossidante: Dovresti valutare il MoSi2, poiché potrebbe offrire una vita operativa più lunga in queste condizioni specifiche.

- Se la tua attenzione principale è la durabilità in un forno con un'atmosfera chimica riducente: La resistenza superiore del SiC in questi ambienti lo rende l'opzione più affidabile.

In definitiva, la selezione dell'elemento riscaldante corretto consiste nell'abbinare le proprietà intrinseche del materiale alle esigenze della tua applicazione.

Tabella Riassuntiva:

| Proprietà | Valore |

|---|---|

| Peso Specifico | 2,6–2,8 g/cm³ |

| Resistenza alla Flessione | > 300 kg |

| Durezza | > 9 Mohs |

| Resistenza alla Trazione | > 150 kg/cm² |

| Tasso di Porosità | < 30% |

| Radianza Superficiale (Emissività) | 0,85 |

| Temperatura Operativa Massima | 1600°C (2912°F) |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori elementi riscaldanti affidabili come il carburo di silicio, progettati per durabilità e precisione. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e le prestazioni del tuo laboratorio!

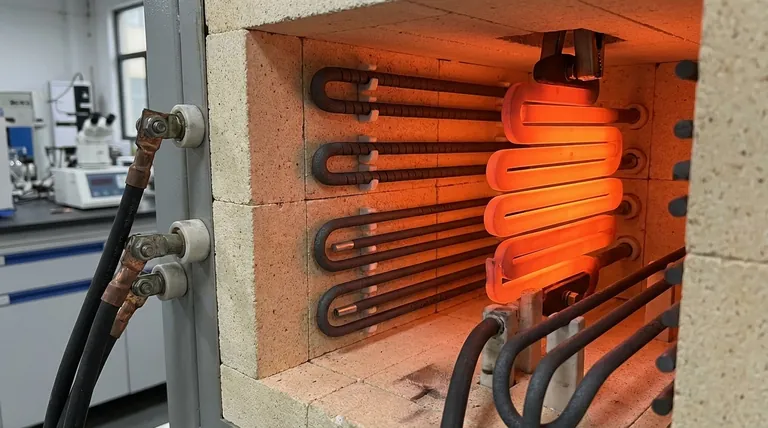

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme