Nel riscaldamento industriale moderno, i forni a induzione a media frequenza offrono un vantaggio distintivo grazie alla velocità eccezionale, al controllo preciso e all'elevata efficienza energetica. Utilizzando l'induzione elettromagnetica per generare calore direttamente all'interno del materiale stesso, questi sistemi aggirano le inefficienze e i limiti dei forni convenzionali a combustibile o a resistenza, portando a operazioni più pulite e a un prodotto finale di qualità superiore.

Il vantaggio principale di un forno a induzione a media frequenza non è solo che fonde il metallo, ma *come* lo fa. Offre un riscaldamento diretto, senza contatto e con controllo preciso, che si traduce in cicli di produzione più rapidi, coerenza del materiale superiore e una significativa riduzione degli sprechi energetici rispetto ai metodi tradizionali.

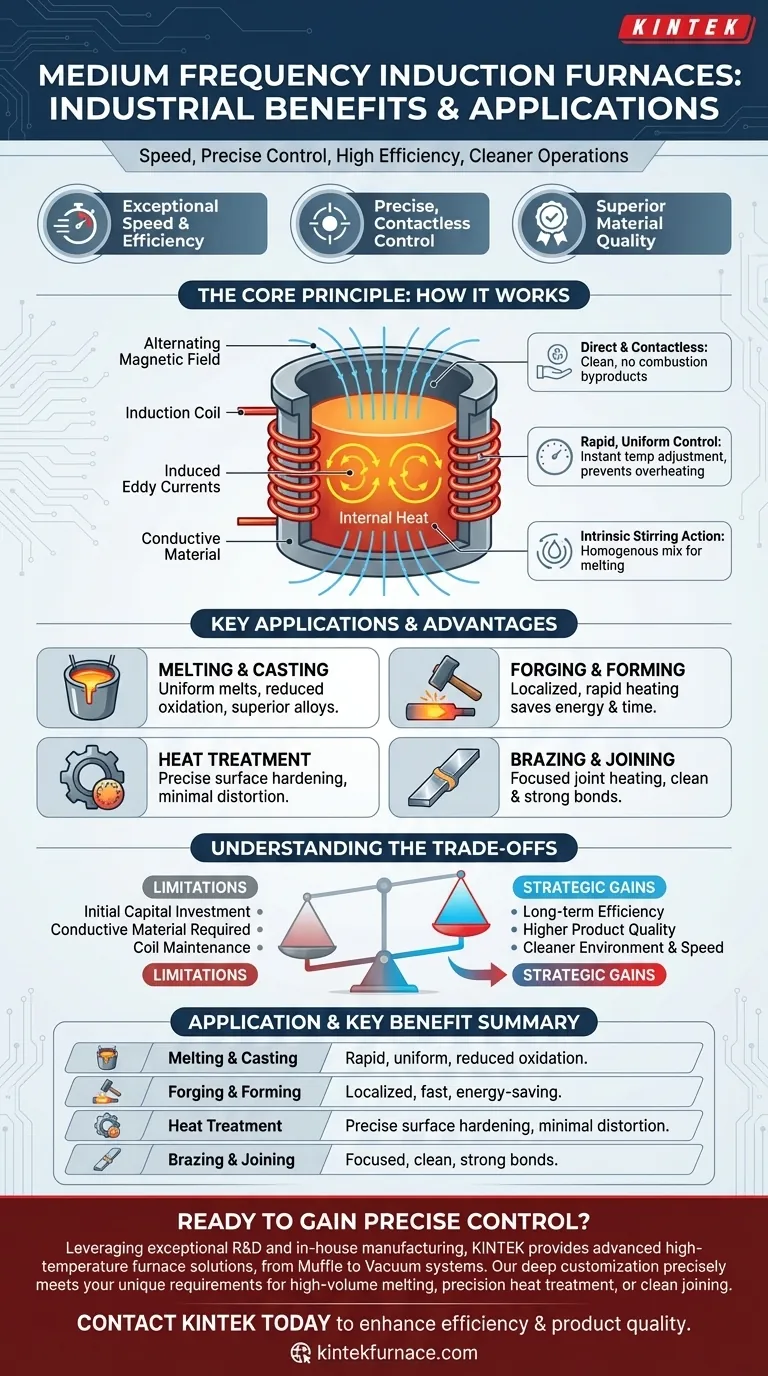

Il Principio Fondamentale: Come l'Induzione Offre Prestazioni Superiori

Per comprendere i vantaggi, è necessario prima comprendere il meccanismo. A differenza di un forno convenzionale che riscalda l'esterno di un materiale con fiamme o elementi incandescenti, un forno a induzione utilizza un potente campo magnetico alternato.

Riscaldamento Diretto e Senza Contatto

Questo campo magnetico induce correnti parassite elettriche direttamente all'interno del pezzo conduttivo. La resistenza elettrica del materiale fa sì che queste correnti generino un calore intenso e rapido dall'interno.

Questo processo è interamente senza contatto, eliminando la contaminazione da sottoprodotti di combustione e riducendo la necessità di crogioli in alcune applicazioni, garantendo la purezza del materiale.

Controllo della Temperatura Rapido e Uniforme

Poiché il calore viene generato all'interno del materiale, il riscaldamento è estremamente rapido. La potenza fornita alla bobina a induzione può essere regolata istantaneamente, consentendo un controllo incredibilmente preciso della temperatura del materiale e della velocità di riscaldamento.

Questo livello di controllo è fondamentale per ottenere proprietà metallurgiche specifiche e prevenire il surriscaldamento o il degrado del materiale.

Azione di Agitazione Intrinseca

Un vantaggio unico nelle applicazioni di fusione è l'effetto di agitazione elettromagnetica. Le stesse forze che generano calore creano anche un movimento di agitazione naturale e vigoroso all'interno del metallo fuso.

Ciò assicura una miscela omogenea di leghe e una temperatura uniforme in tutto il bagno fuso, portando a fusioni di alta qualità e costanti senza agitatori meccanici.

Applicazioni Chiave e i Loro Vantaggi

La versatilità dei forni a induzione a media frequenza deriva dalla loro capacità di essere adattati a compiti industriali specifici, ognuno dei quali beneficia dei principi fondamentali del riscaldamento a induzione.

Fusione e Colata

Questa è un'applicazione primaria. Le fonderie utilizzano questi forni per fondere leghe di ferro, acciaio, rame e alluminio. Il controllo preciso della temperatura e l'azione di agitazione si traducono in fusioni uniformi e superiori e riducono la perdita di preziosi elementi leganti a causa dell'ossidazione.

Forgiatura e Formatura

Per la forgiatura, solo la porzione del metallo da lavorare deve essere riscaldata. L'induzione consente il riscaldamento rapido e localizzato di billette o delle estremità di tubi d'acciaio, risparmiando energia e tempo significativi rispetto al riscaldamento dell'intero pezzo in un forno grande.

Trattamento Termico e Indurimento Superficiale

Processi come la tempra e il rinvenimento richiedono un controllo esatto della temperatura. L'induzione può riscaldare la superficie di un pezzo (come un ingranaggio o un albero) fino a una profondità e temperatura precise prima che venga temprato, creando uno strato superficiale indurito mentre il nucleo rimane duttile.

Brasatura e Giunzione

Quando si uniscono componenti metallici, il riscaldamento a induzione può essere focalizzato precisamente sull'area di giunzione. Ciò fonde il materiale d'apporto per brasatura per creare un legame forte e pulito senza riscaldare e potenzialmente deformare l'intero assemblaggio, un problema comune nell'elettronica e nella produzione di precisione.

Comprendere i Compromessi

Sebbene sia altamente efficace, la tecnologia a induzione non è una soluzione universale. Una valutazione obiettiva richiede il riconoscimento dei suoi limiti.

Investimento di Capitale Iniziale

La tecnologia che alimenta un forno a induzione — inclusi l'alimentatore, il sistema di raffreddamento ad acqua e le bobine personalizzate — rappresenta un costo iniziale più elevato rispetto ai forni convenzionali più semplici. Questo investimento deve essere ponderato rispetto ai guadagni a lungo termine in termini di efficienza e qualità del prodotto.

Vincoli sui Materiali

Il principio fondamentale del riscaldamento a induzione richiede che il pezzo sia elettricamente conduttivo. Non è adatto per riscaldare direttamente materiali non conduttivi come ceramiche o alcuni polimeri.

Progettazione e Manutenzione della Bobina

La bobina a induzione è il cuore del sistema e deve essere progettata correttamente per la dimensione e la forma specifiche del pezzo per essere efficiente. Queste bobine in rame raffreddate ad acqua sono durevoli ma rappresentano un punto critico di manutenzione e possono essere danneggiate dal contatto con il pezzo o dal surriscaldamento.

Fare la Scelta Giusta per la Tua Operazione

La scelta della tecnologia di riscaldamento appropriata dipende interamente dal tuo obiettivo operativo principale.

- Se il tuo obiettivo principale è la fusione di metalli ad alto volume: Il vantaggio chiave è la combinazione di cicli di fusione rapidi, omogeneità superiore delle leghe grazie all'agitazione elettromagnetica ed efficienza energetica più elevata.

- Se il tuo obiettivo principale è il trattamento termico o la giunzione di precisione: Il vantaggio chiave è il controllo senza pari sulla posizione e sulla temperatura della zona di calore, che minimizza la distorsione del pezzo e migliora la qualità finale.

- Se il tuo obiettivo principale è l'efficienza operativa e un ambiente di lavoro più pulito: Il vantaggio chiave è l'eliminazione dei fumi di combustione, la riduzione del calore ambientale e cicli più rapidi che aumentano la produttività complessiva.

In definitiva, l'adozione di un forno a induzione a media frequenza è una decisione strategica per ottenere un controllo preciso sui processi di riscaldamento, con conseguente operatività più efficiente e capace.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Fusione e Colata | Fusione rapida, agitazione elettromagnetica per leghe uniformi, riduzione dell'ossidazione |

| Forgiatura e Formatura | Riscaldamento localizzato e rapido consente di risparmiare energia e tempo rispetto al riscaldamento dell'intero pezzo |

| Trattamento Termico | Indurimento superficiale e rinvenimento precisi con minima distorsione del pezzo |

| Brasatura e Giunzione | Riscaldamento focalizzato sull'area di giunzione per legami puliti e forti senza distorsione dell'assemblaggio |

Pronto a ottenere un controllo preciso sui tuoi processi di riscaldamento industriale?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori e impianti di produzione soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze applicative uniche, sia per la fusione ad alto volume, il trattamento termico di precisione o le operazioni di giunzione pulita.

Contatta KINTEL oggi stesso per discutere come le nostre soluzioni di riscaldamento a induzione possono migliorare la tua efficienza, la qualità del prodotto e la capacità operativa.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori