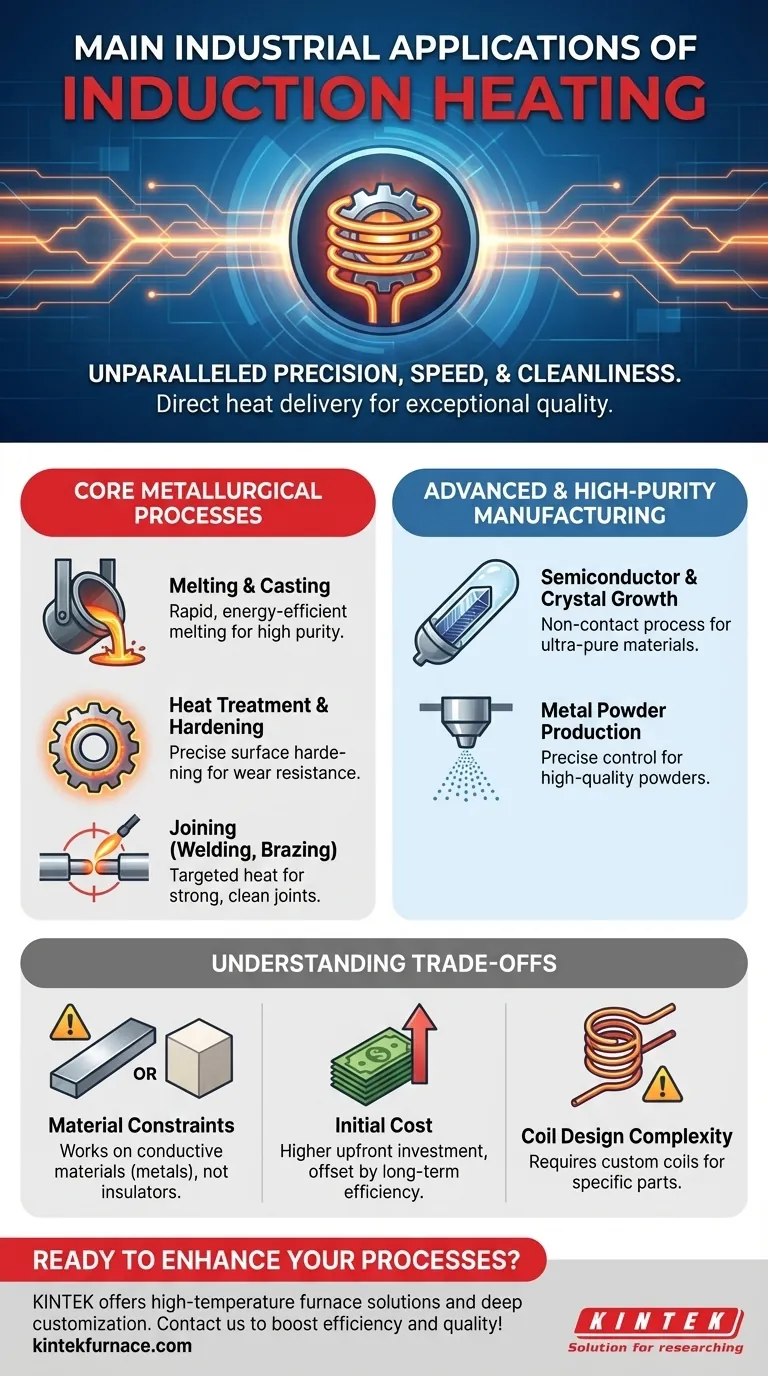

In sostanza, il riscaldamento a induzione è uno strumento estremamente versatile utilizzato in una vasta gamma di industrie, dalla metallurgia pesante all'elettronica avanzata. Le sue applicazioni principali includono la fusione e la colata di metalli, il trattamento termico di precisione e l'indurimento superficiale, la lavorazione di materiali ad alta purezza come la crescita di cristalli semiconduttori, e l'unione di componenti tramite saldatura, brasatura e saldatura a stagno.

Il vero valore del riscaldamento a induzione non è solo la sua capacità di riscaldare le cose. È la precisione, la velocità e la pulizia senza pari con cui eroga quel calore direttamente in un materiale conduttivo, consentendo processi che richiedono qualità e controllo eccezionali.

Processi Metallurgici Fondamentali

L'uso più diffuso della tecnologia a induzione è in metallurgia, dove le sue proprietà uniche risolvono sfide fondamentali nella lavorazione dei metalli.

Fusione e Colata

I forni a induzione sono lo standard nelle moderne fonderie e negli impianti di colata di metalli. Sono utilizzati per fondere di tutto, dall'acciaio e all'alluminio per componenti automobilistici all'oro e al platino nella raffinazione dei metalli preziosi.

Il processo è apprezzato per la sua velocità ed efficienza. Poiché il calore è generato direttamente all'interno della carica metallica, la fusione è rapida e le perdite di energia sono minimizzate rispetto ai tradizionali forni a combustibile. Ciò garantisce anche un'elevata purezza, poiché non ci sono sottoprodotti della combustione che possano contaminare la fusione.

Trattamento Termico e Tempra

L'induzione è ideale per l'indurimento superficiale di componenti come ingranaggi, assi e cuscinetti. La tecnologia consente un riscaldamento preciso e localizzato solo dello strato superficiale di una parte che deve essere temprata.

Ad esempio, è possibile temprare i denti di un ingranaggio senza alterare la duttilità del suo nucleo. Ciò crea una superficie resistente all'usura mantenendo la tenacità complessiva del componente, un risultato difficile e inefficiente da ottenere con altri metodi.

Unione (Saldatura, Brasatura e Saldatura a Stagno)

Quando si uniscono parti metalliche, il controllo della zona termicamente alterata è fondamentale per prevenire la distorsione e l'indebolimento del materiale circostante. L'induzione consente un riscaldamento rapido e mirato solo dell'area di giunzione.

Questa precisione la rende un metodo superiore per operazioni di brasatura e saldatura ad alta velocità e automatizzate in settori dall'automotive all'aerospaziale, garantendo giunti forti, puliti e consistenti.

Produzione Avanzata e ad Alta Purezza

Oltre alla metallurgia tradizionale, il riscaldamento a induzione è un fattore abilitante critico per prodotti ad alta tecnologia che dipendono dalla purezza del materiale e dal controllo termico preciso.

Semiconduttori e Crescita di Cristalli

Nell'industria dei semiconduttori, la purezza del materiale è fondamentale. Il riscaldamento a induzione è utilizzato per la raffinazione a zona e la crescita di monocristalli di silicio, poiché il processo è senza contatto.

Il riscaldamento è indotto dall'esterno di una camera di quarzo sigillata, il che significa che non c'è alcun elemento riscaldante fisico che potrebbe toccare e contaminare il materiale ultra-puro. Questa pulizia è essenziale per la produzione di componenti elettronici affidabili.

Produzione di Polveri Metalliche

L'avvento della stampa 3D e dei rivestimenti avanzati ha creato una domanda di polveri metalliche di alta qualità. Il riscaldamento a induzione è un componente chiave in processi come l'atomizzazione ultrasonica.

In questo metodo, un flusso di metallo fuso, creato efficientemente in un forno a induzione, viene scomposto in piccole goccioline che si solidificano in una polvere. Il controllo preciso della temperatura dell'induzione è fondamentale per ottenere la dimensione e la qualità desiderate delle particelle.

Comprendere i Compromessi

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per applicarlo correttamente.

Vincoli Materiali

Il principio fondamentale del riscaldamento a induzione richiede che il pezzo sia elettricamente conduttivo. È altamente efficace sui metalli ma non può essere utilizzato per riscaldare direttamente la maggior parte delle ceramiche, delle plastiche o di altri isolanti.

Costo Iniziale dell'Attrezzatura

L'investimento iniziale per i sistemi di riscaldamento a induzione, inclusi l'alimentazione e le bobine di rame fabbricate su misura, può essere significativamente superiore rispetto ai forni a resistenza o a gas convenzionali. Tuttavia, questo costo è spesso compensato da una maggiore efficienza, tempi di ciclo più rapidi e costi operativi ridotti nel tempo.

Complessità del Design della Bobina

La geometria della bobina di induzione è fondamentale per l'efficienza e l'uniformità del processo di riscaldamento. Ogni parte o applicazione specifica richiede una bobina attentamente progettata e sintonizzata, rendendola meno flessibile per la produzione a basso volume e alta varietà rispetto a un semplice forno.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del riscaldamento a induzione dipende interamente dalle specifiche esigenze del tuo processo.

- Se il tuo obiettivo principale è la produzione ad alto volume: La velocità e la ripetibilità dell'induzione la rendono ideale per processi automatizzati come la tempra superficiale o la brasatura, dove una qualità costante su migliaia di pezzi è essenziale.

- Se il tuo obiettivo principale è la purezza del materiale: La natura senza contatto dell'induzione è un requisito per applicazioni nella produzione di semiconduttori, impianti medici o leghe aerospaziali dove qualsiasi contaminazione è inaccettabile.

- Se il tuo obiettivo principale è l'efficienza energetica: L'induzione è una scelta eccellente per la fusione, specialmente nel riciclo di rottami, poiché trasferisce energia direttamente nel metallo con un minimo spreco di calore.

In definitiva, il valore del riscaldamento a induzione è sbloccato dalla sua capacità unica di trasformare il pezzo nella sua stessa fonte di calore pulito e precisamente controllato.

Tabella riassuntiva:

| Area di Applicazione | Usi Chiave | Benefici |

|---|---|---|

| Metallurgia | Fusione, colata, trattamento termico, tempra | Alta velocità, efficienza energetica, controllo preciso |

| Unione | Saldatura, brasatura, saldatura a stagno | Riscaldamento localizzato, giunti robusti, minima distorsione |

| Produzione ad Alta Purezza | Crescita di cristalli semiconduttori, produzione di polveri metalliche | Processo senza contatto, purezza del materiale, assenza di contaminazione |

Pronto a migliorare i tuoi processi industriali con soluzioni avanzate di riscaldamento a induzione? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono aumentare la tua efficienza e qualità!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori