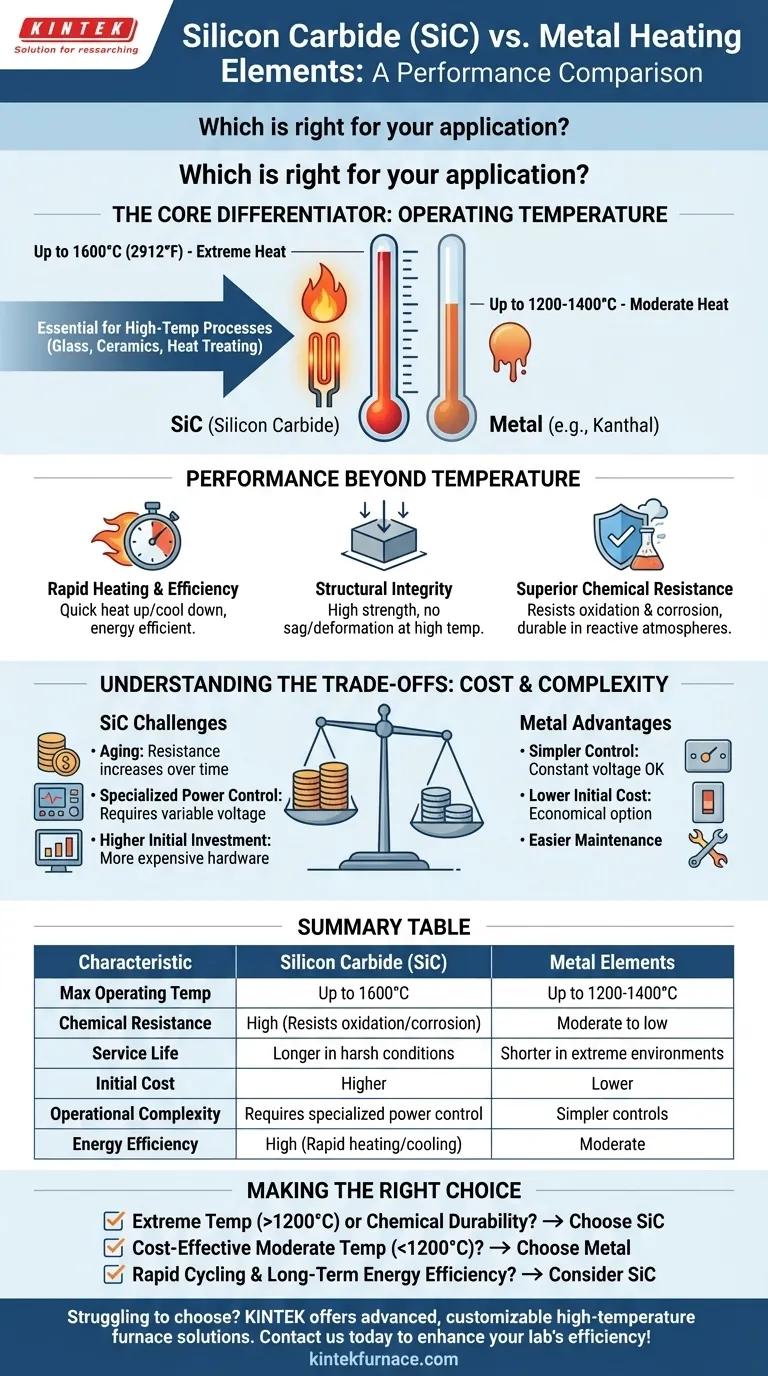

Quando si seleziona un elemento riscaldante, la scelta tra carburo di silicio (SiC) e metallo tradizionale è una decisione ingegneristica critica. Gli elementi in carburo di silicio operano a temperature significativamente più elevate, offrono una resistenza chimica superiore e garantiscono una maggiore durata in condizioni difficili. Tuttavia, queste prestazioni elevate comportano un costo iniziale più elevato e una maggiore complessità operativa rispetto alle loro controparti metalliche.

La decisione non riguarda quale elemento sia universalmente "migliore", ma quale sia appropriato per i vincoli termici e finanziari specifici della tua applicazione. Il SiC eccelle in ambienti estremi dove il metallo non può sopravvivere, mentre il metallo rimane lo standard economicamente vantaggioso per i processi a temperature moderate.

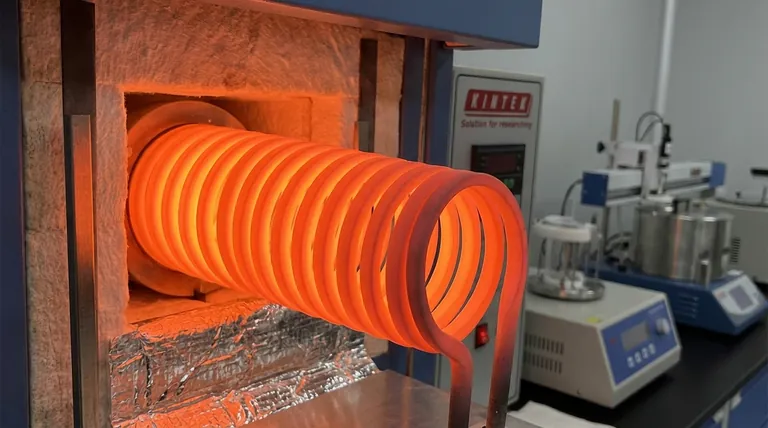

Il principale fattore distintivo: la temperatura operativa

La distinzione più significativa tra gli elementi riscaldanti in SiC e metallo è la loro temperatura massima di servizio. Questo singolo fattore spesso determina quale materiale è utilizzabile per un dato processo.

Capacità ad alta temperatura del carburo di silicio

Gli elementi in SiC sono progettati per il calore estremo. Possono operare costantemente a temperature fino a 1600°C (2912°F), rendendoli essenziali per applicazioni come la fusione del vetro, il trattamento termico dei metalli e la cottura di ceramiche tecniche.

I limiti degli elementi metallici

Gli elementi riscaldanti metallici tradizionali, come quelli realizzati con leghe ferro-cromo-alluminio (es. Kanthal), hanno un limite operativo molto più basso. Sebbene robusti, tipicamente iniziano a cedere quando le temperature si avvicinano e superano i 1200°C - 1400°C, rendendoli inadatti per i processi industriali ad alta temperatura più esigenti.

Prestazioni oltre la temperatura

Oltre alla semplice tolleranza al calore, i materiali si comportano in modo diverso in termini di efficienza, integrità strutturale e stabilità chimica. Questi fattori influenzano direttamente le prestazioni operative e i costi di vita utile.

Riscaldamento rapido ed efficienza energetica

Il SiC possiede un'eccellente conduttività termica, consentendo agli elementi di riscaldarsi e raffreddarsi molto rapidamente. Questa reattività è ideale per i processi che richiedono cicli termici rapidi e contribuisce a migliorare l'efficienza energetica complessiva, riducendo i costi operativi nel tempo.

Integrità strutturale sotto carico

A temperature elevate, dove i metalli possono incurvarsi o deformarsi, il SiC mantiene la sua elevata resistenza e forma fisica. Questa rigidità strutturale garantisce un riscaldamento uniforme all'interno di un forno e contribuisce a una vita utile più lunga e prevedibile.

Resistenza chimica superiore

Il SiC è altamente resistente sia all'ossidazione che alla corrosione generale. Ciò lo rende una scelta durevole per l'uso in forni con atmosfere reattive, dove gli elementi metallici si degraderebbero e fallirebbero rapidamente.

Comprendere i compromessi: costo e complessità

Le prestazioni superiori del carburo di silicio comportano significativi compromessi che sono fondamentali da comprendere prima di effettuare un investimento. Non è un semplice sostituto diretto del metallo.

La sfida dell'"invecchiamento"

La caratteristica più importante da gestire negli elementi in SiC è l'invecchiamento. Durante la sua vita utile, la resistenza elettrica di un elemento in SiC aumenta gradualmente. Questo è un fenomeno naturale e inevitabile per questo materiale.

La necessità di un controllo di potenza specializzato

Poiché la resistenza aumenta con l'età, una tensione costante fornirebbe progressivamente meno potenza (e quindi meno calore). Per compensare, i sistemi SiC richiedono controllori di potenza specializzati, come trasformatori multitap o raddrizzatori controllati al silicio (SCR), che possono aumentare la tensione nel tempo per mantenere una potenza costante in uscita.

Investimento iniziale più elevato

Gli elementi in carburo di silicio e i loro sistemi di controllo della potenza richiesti sono significativamente più costosi degli elementi metallici tradizionali e dei loro controlli più semplici. L'investimento iniziale è una considerazione primaria nel processo di selezione.

La sfumatura della manutenzione

Mentre l'installazione fisica degli elementi in SiC può essere semplice, la "manutenzione" implica la gestione delle loro proprietà elettriche. Ciò include spesso la regolazione periodica dei rubinetti del trasformatore o la pianificazione della sostituzione di gruppo degli elementi per mantenere l'uniformità termica nel forno, uno strato di complessità non presente con la maggior parte degli elementi metallici.

Fare la scelta giusta per la tua applicazione

La tua decisione dovrebbe essere guidata dai requisiti non negoziabili del tuo processo.

- Se il tuo obiettivo principale è la temperatura estrema (oltre 1200°C) o la durabilità chimica: Il carburo di silicio è la scelta necessaria e corretta, poiché gli elementi metallici non sono utilizzabili in questo intervallo.

- Se il tuo obiettivo principale è l'efficienza dei costi per temperature moderate (inferiori a 1200°C): Gli elementi metallici tradizionali forniscono una soluzione altamente affidabile ed economica senza la complessità dei sistemi SiC.

- Se il tuo obiettivo principale è la ciclizzazione rapida e l'efficienza energetica a lungo termine: Le proprietà termiche e la durabilità del SiC possono fornire un costo totale di proprietà inferiore che giustifica l'investimento iniziale più elevato.

Bilanciando i requisiti termici con le realtà di budget e operative, puoi selezionare con sicurezza la tecnologia di riscaldamento che meglio si allinea ai tuoi obiettivi.

Tabella riassuntiva:

| Caratteristica | Carburo di Silicio (SiC) | Elementi Metallici |

|---|---|---|

| Temperatura Max Operativa | Fino a 1600°C | Fino a 1200-1400°C |

| Resistenza Chimica | Alta (resiste all'ossidazione e alla corrosione) | Moderata o bassa |

| Durata di Servizio | Più lunga in condizioni difficili | Più breve in ambienti estremi |

| Costo Iniziale | Più alto | Più basso |

| Complessità Operativa | Richiede un controllo di potenza specializzato | Controlli più semplici |

| Efficienza Energetica | Alta grazie al riscaldamento/raffreddamento rapido | Moderata |

Hai difficoltà a scegliere l'elemento riscaldante giusto per i tuoi processi ad alta temperatura? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni di forni ad alta temperatura possono migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido