I principali vantaggi di un forno ceramico interno allo studio sono un aumento significativo dell'efficienza clinica, il controllo diretto sui risultati estetici e una migliore redditività dello studio. Portando questa capacità internamente, si elimina la dipendenza dai laboratori esterni per le fasi di finitura chiave, consentendo una consegna del trattamento più rapida e un maggiore grado di personalizzazione per le restaurazioni in porcellana.

Per uno studio che esegue un volume significativo di restaurazioni in porcellana, un forno interno sposta il controllo da un laboratorio esterno alle proprie mani. Questa transizione si traduce direttamente in tempi di consegna più rapidi, una personalizzazione estetica superiore e un flusso di lavoro più snello e redditizio.

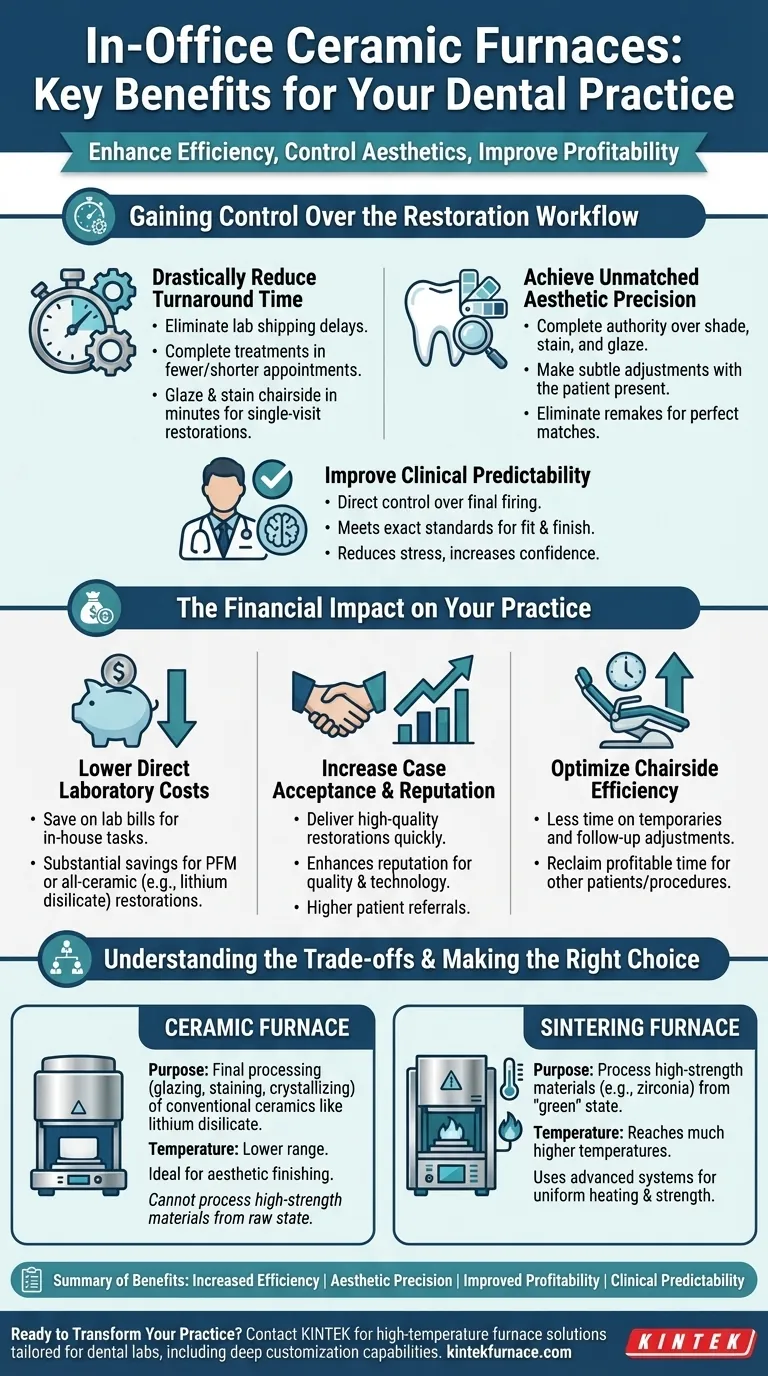

Ottenere il controllo sul flusso di lavoro della restaurazione

L'impatto più profondo di un forno interno è il controllo che conferisce sui tempi, sulla qualità e sull'aspetto finale delle restaurazioni. Ciò elimina l'incertezza e i ritardi associati alla comunicazione con laboratori esterni.

Ridurre drasticamente i tempi di consegna

Un forno interno elimina i ritardi logistici dovuti alla spedizione dei casi da e verso un laboratorio. Ciò consente di completare i trattamenti in meno appuntamenti o in appuntamenti più brevi.

Per procedure come la vetrificazione e la colorazione, ciò che potrebbe richiedere giorni con un laboratorio può essere fatto al poltrona in pochi minuti. Ciò rende le restaurazioni in una singola seduta una realtà pratica per alcuni casi.

Raggiungere una precisione estetica senza pari

Possedere un forno conferisce completa autorità sulla tonalità, la colorazione e la vetrificazione finale di una restaurazione. È possibile apportare modifiche sottili immediatamente con il paziente presente, garantendo una corrispondenza perfetta.

Questa capacità di personalizzare le restaurazioni sul posto elimina i frustranti rifacimenti dovuti a piccole discrepanze estetiche, portando a una maggiore soddisfazione del paziente e a risultati clinici prevedibili.

Migliorare la prevedibilità clinica

Quando si controlla il processo di cottura finale, si controlla il risultato finale. Non si è più soggetti all'interpretazione di un tecnico di laboratorio della propria prescrizione.

Questa supervisione diretta assicura che ogni restaurazione soddisfi i vostri standard esatti di adattamento e finitura, riducendo lo stress e aumentando la fiducia nel prodotto finale.

L'impatto finanziario sul tuo studio

Oltre al controllo clinico, un forno ceramico ha un effetto diretto e positivo sul bilancio del tuo studio riducendo i costi e creando nuove efficienze.

Riduzione dei costi diretti di laboratorio

Ogni volta che si utilizza il forno interno per un'operazione che si sarebbe esternalizzata, si risparmia sulla fattura del laboratorio.

Per gli studi che si concentrano molto sulle restaurazioni in porcellana fusa su metallo (PFM) o interamente ceramiche come il disilicato di litio, questi risparmi possono essere sostanziali e portare a un rapido ritorno sull'investimento iniziale.

Aumentare l'accettazione del caso e la reputazione

La capacità di fornire restaurazioni di alta qualità e perfettamente abbinate diventa rapidamente un potente strumento di marketing. I pazienti apprezzano la comodità e i risultati superiori.

Ciò migliora la reputazione del tuo studio per la qualità e l'avanzamento tecnologico, il che può portare a una maggiore accettazione dei casi e a più segnalazioni da parte dei pazienti.

Ottimizzazione dell'efficienza al poltrona

Tempi di consegna più rapidi significano meno tempo alla poltrona dedicato alle restaurazioni provvisorie e agli appuntamenti di regolazione di follow-up.

Questo tempo recuperato è più redditizio, poiché può essere dedicato alla cura di altri pazienti o all'esecuzione di ulteriori procedure generatrici di entrate.

Comprendere i compromessi: forni ceramici rispetto a forni di sinterizzazione

È fondamentale capire che non tutti i forni sono uguali. Il termine "forno ceramico" si riferisce a un pezzo specifico di attrezzatura con uno scopo distinto.

Il ruolo di un forno ceramico

Un forno ceramico è progettato per la lavorazione finale delle ceramiche dentali convenzionali. Le sue funzioni principali sono la vetrificazione, la colorazione e la cristallizzazione di materiali come il disilicato di litio.

Questi forni utilizzano elementi riscaldanti come Kanthal o Nichrome e operano in un intervallo di temperatura inferiore, rendendoli perfetti per la finitura estetica ma inadatti per la lavorazione di materiali ad alta resistenza dal loro stato grezzo.

Il ruolo di un forno di sinterizzazione

Un forno di sinterizzazione è una classe diversa di apparecchiature progettata per lavorare materiali ad alta resistenza, in particolare la zirconia, dal loro stato pre-sinterizzato o "verde".

Questi forni raggiungono temperature molto più elevate e utilizzano sistemi computerizzati avanzati per garantire un riscaldamento uniforme, essenziale per ottenere la forza finale e l'integrità strutturale del materiale.

Scegliere lo strumento giusto per il materiale

Un forno ceramico non può svolgere la funzione di un forno di sinterizzazione, e viceversa. La scelta dipende interamente dai tipi di restaurazioni che si intende fabbricare internamente.

Fare la scelta giusta per il tuo studio

Integrare un forno è una decisione strategica che dovrebbe allinearsi con i tuoi obiettivi clinici e il modello del tuo studio.

- Se il tuo obiettivo principale è il controllo estetico su corone e faccette: Un forno ceramico interno è uno strumento essenziale per la vetrificazione, la colorazione e la cristallizzazione finale di materiali come il disilicato di litio.

- Se il tuo obiettivo principale è la fabbricazione di restaurazioni in zirconia ad alta resistenza da zero: Avrai bisogno di un forno di sinterizzazione, poiché un forno ceramico standard non può raggiungere le temperature richieste.

- Se il tuo obiettivo principale è la riduzione dei costi: Analizza le tue recenti fatture di laboratorio per confermare di avere un volume sufficiente di casi a base di porcellana per giustificare l'investimento iniziale in un forno ceramico.

Comprendendo il ruolo specifico di un forno ceramico, puoi fare un investimento strategico che potenzia il tuo studio con maggiore controllo, efficienza ed eccellenza clinica.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Efficienza Aumentata | Tempi di consegna più rapidi e ridotta dipendenza dai laboratori esterni per le restaurazioni in una singola seduta. |

| Precisione Estetica | Controllo diretto su tonalità, colorazione e vetrificazione per corrispondenze perfette e maggiore soddisfazione del paziente. |

| Redditività Migliorata | Costi di laboratorio inferiori, maggiore accettazione dei casi e tempo al poltrona ottimizzato che porta a un rapido ROI. |

| Prevedibilità Clinica | Garantisce che le restaurazioni soddisfino standard esatti, riducendo i rifacimenti e aumentando la fiducia. |

Pronto a trasformare il tuo studio dentistico con soluzioni avanzate interne? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura personalizzate per i laboratori odontotecnici. La nostra linea di prodotti, che comprende forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le vostre esigenze uniche di forni ceramici e di sinterizzazione. Contattaci oggi per migliorare la tua efficienza clinica e la redditività!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti