Per le applicazioni che richiedono calore estremo, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono una soluzione leader. I loro principali vantaggi sono un'eccezionale temperatura operativa elevata, una longevità notevole grazie a una proprietà unica di autoriparazione e una resistenza elettrica stabile che semplifica il funzionamento e la manutenzione del forno.

Il vantaggio fondamentale di un elemento in MoSi2 non è solo la sua tolleranza al calore, ma la sua capacità di formare uno strato protettivo e autoriparatore di vetro di silice ad alte temperature. Questa singola caratteristica è la base della sua superiore resistenza all'ossidazione, della lunga durata e delle prestazioni affidabili in ambienti ossidanti.

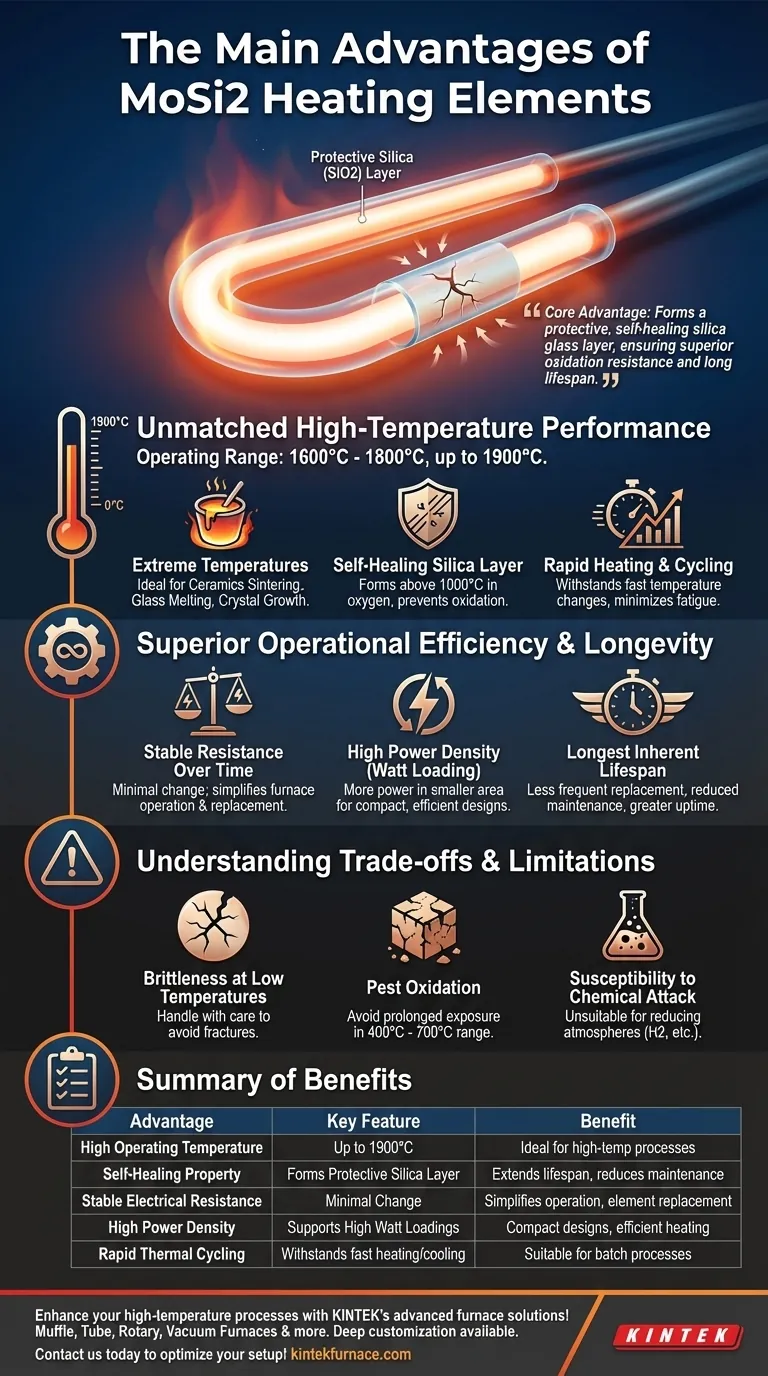

La base: prestazioni ad alta temperatura senza pari

La caratteristica distintiva del MoSi2 è la sua capacità di funzionare in modo affidabile dove molti altri materiali falliscono. Questa capacità deriva dalla sua unica scienza dei materiali.

Funzionamento a temperature estreme

Gli elementi in MoSi2 sono progettati per funzionare costantemente a temperature comprese tra 1600°C e 1800°C (2912°F - 3272°F), con varianti specializzate in grado di raggiungere fino a 1900°C (3452°F). Ciò li rende indispensabili per processi come la sinterizzazione di ceramiche, la fusione del vetro e la crescita di cristalli.

Lo strato di silice "autoriparante"

Quando riscaldato a temperature superiori a circa 1000°C in un'atmosfera ricca di ossigeno, la superficie dell'elemento reagisce formando un sottile strato non poroso di vetro di quarzo (SiO2). Questo strato protettivo impedisce l'ulteriore ossidazione del materiale sottostante. Se si verifica una crepa o uno sfaldamento, il MoSi2 esposto si riossiderà semplicemente, "riparando" efficacemente il danno e ripristinando la barriera protettiva.

Riscaldamento rapido e cicli termici

La stabilità di questo strato di silice consente agli elementi in MoSi2 di resistere a rapidi tassi di riscaldamento e a cicli termici ripetuti senza un degrado significativo. Ciò è fondamentale per i processi a lotti che richiedono frequenti variazioni di temperatura, poiché minimizza l'affaticamento dell'elemento e prolunga la vita utile.

Efficienza operativa e longevità superiori

Oltre alla pura resistenza alla temperatura, gli elementi in MoSi2 offrono vantaggi tangibili che riducono i costi operativi e i tempi di inattività.

Resistenza stabile nel tempo

A differenza di molti elementi metallici la cui resistenza cambia in modo significativo con l'invecchiamento, il MoSi2 mantiene una resistenza notevolmente stabile durante tutta la sua vita. Questo è un vantaggio cruciale, poiché consente di collegare nuovi elementi in serie con quelli più vecchi senza causare squilibri nella distribuzione della potenza.

Alta densità di potenza (carico in Watt)

Gli elementi in MoSi2 possono supportare carichi in Watt molto elevati. Ciò significa che più potenza può essere concentrata in un'area superficiale più piccola, consentendo progetti di forni più compatti e fornendo calore al carico in modo più efficiente.

La più lunga durata intrinseca

Grazie alla loro resistenza all'ossidazione autoriparante, gli elementi in MoSi2 possiedono la più lunga vita utile intrinseca di qualsiasi elemento riscaldante metallico o ceramico convenzionale. Ciò si traduce direttamente in sostituzioni meno frequenti, minore manodopera di manutenzione e maggiore tempo di attività del forno.

Comprendere i compromessi e i limiti

Nessun materiale è privo di inconvenienti. Riconoscere i limiti del MoSi2 è fondamentale per la sua implementazione di successo.

Fragilità a basse temperature

Sebbene robusto alla temperatura di esercizio, il MoSi2 è un materiale ceramico ed è molto fragile a temperatura ambiente. È necessario prestare attenzione durante la spedizione, la manipolazione e l'installazione per evitare shock meccanici, che possono facilmente causare fratture.

Ossidazione "a peste"

In un intervallo di temperatura specifico compreso tra circa 400°C e 700°C, il MoSi2 può subire un fenomeno distruttivo noto come "pesting" (ossidazione a peste). In questo intervallo, il materiale può disintegrarsi rapidamente in polvere. Ciò si evita attraversando rapidamente questa fascia di temperatura sia durante il riscaldamento che durante il raffreddamento.

Suscettibilità all'attacco chimico

Lo strato protettivo di silice è la chiave per la sopravvivenza dell'elemento. Alcune atmosfere possono attaccare questo strato e causare un rapido cedimento. Il MoSi2 non è adatto per l'uso in atmosfere riducenti (come idrogeno o ammoniaca crackata) o in presenza di determinate sostanze chimiche che reagiscono con la silice.

Fare la scelta giusta per la tua applicazione

La selezione dell'elemento riscaldante corretto richiede di abbinare i suoi punti di forza agli obiettivi del tuo processo.

- Se la tua priorità principale è raggiungere le temperature più alte possibili: il MoSi2 è la scelta migliore, offrendo stabilità e prestazioni in atmosfere ossidanti ben al di sopra dei 1700°C.

- Se la tua priorità principale è la stabilità a lungo termine e la minima manutenzione: la resistenza stabile e la natura autoriparante del MoSi2 riducono la necessità di abbinamento degli elementi e di sostituzioni frequenti, abbassando il costo totale di proprietà.

- Se la tua priorità principale è l'efficienza e la velocità del processo: la capacità di gestire carichi in Watt elevati e cicli termici rapidi rende il MoSi2 ideale per forni a lotti ad alta produttività.

- Se il tuo processo comporta un'atmosfera chimica riducente o reattiva: devi usare estrema cautela e probabilmente scegliere un elemento alternativo, poiché il MoSi2 sarà attaccato chimicamente e si guasterà prematuramente.

Per processi esigenti ad alta temperatura in aria o ossigeno, gli elementi riscaldanti in MoSi2 offrono una combinazione senza pari di prestazioni, longevità e stabilità operativa.

Tabella riassuntiva:

| Vantaggio | Caratteristica chiave | Beneficio |

|---|---|---|

| Alta temperatura operativa | Fino a 1900°C | Ideale per ceramiche, fusione del vetro e crescita di cristalli |

| Proprietà autoriparante | Forma uno strato protettivo di silice | Prolunga la vita utile e riduce la manutenzione |

| Resistenza elettrica stabile | Minimo cambiamento nel tempo | Semplifica il funzionamento del forno e la sostituzione degli elementi |

| Alta densità di potenza | Supporta carichi in Watt elevati | Consente progetti di forni compatti e riscaldamento efficiente |

| Cicli termici rapidi | Resiste a riscaldamento e raffreddamento rapidi | Adatto per processi a lotti con frequenti variazioni di temperatura |

Migliora i processi ad alta temperatura del tuo laboratorio con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi e sistemi di riscaldamento affidabili come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, offrendo prestazioni superiori e risparmi sui costi. Contattaci oggi per discutere come possiamo ottimizzare la tua configurazione!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza

- Qual è la temperatura operativa del SiC? Sblocca prestazioni affidabili fino a 1600°C