Sebbene potente, la deposizione chimica da fase vapore potenziata da plasma a microonde (MPCVD) non è una soluzione universale. I suoi limiti principali sono l'elevato investimento iniziale richiesto per le sue complesse apparecchiature e il suo potenziale di danneggiare substrati sensibili a causa dell'ambiente di plasma diretto ad alta energia. Questi fattori ne limitano l'uso in applicazioni che coinvolgono materiali delicati o con rigide limitazioni di budget.

Il compromesso fondamentale con l'MPCVD è tra prestazioni e delicatezza. Sfrutta un plasma intenso e diretto per ottenere una qualità del film e tassi di deposizione superiori, ma questa stessa intensità lo rende inadatto per materiali sensibili al calore e richiede un significativo investimento di capitale iniziale.

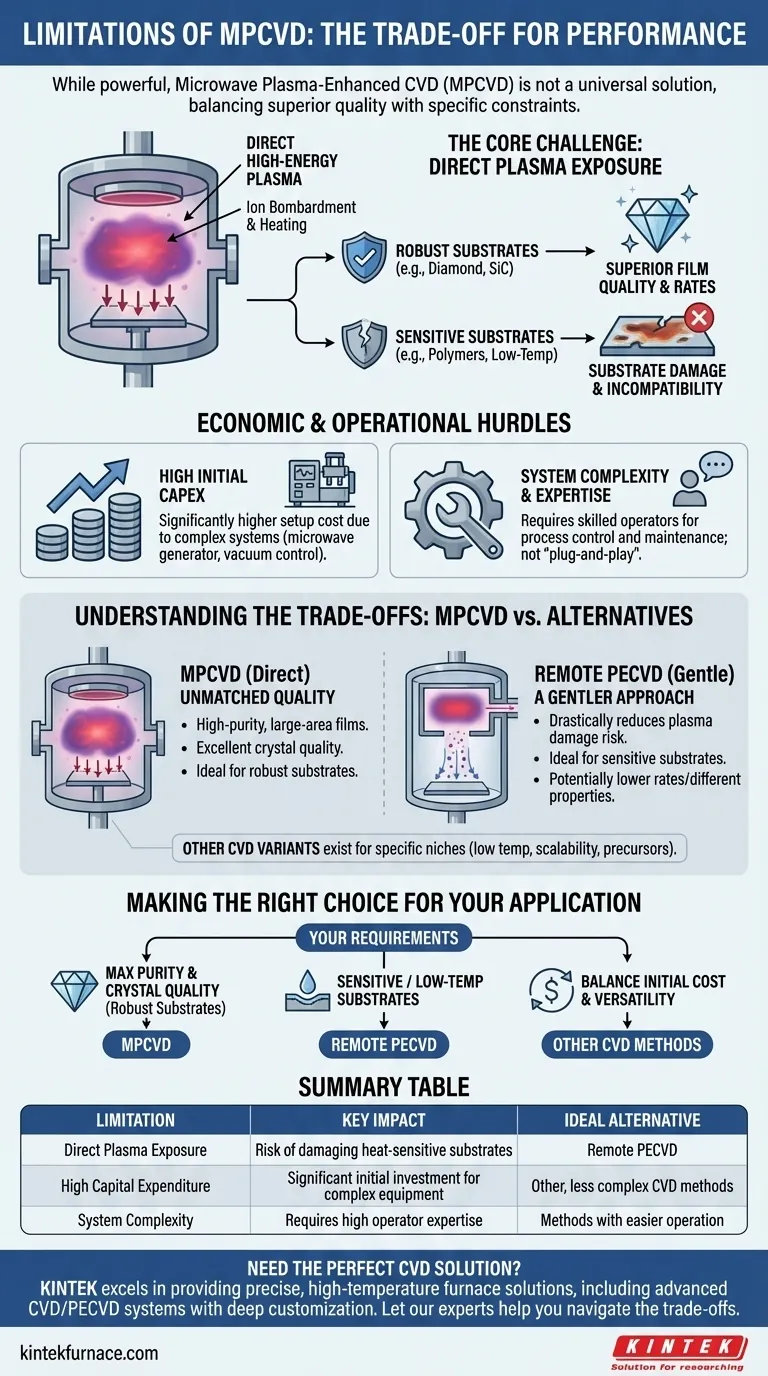

La Sfida Principale: Esposizione Diretta al Plasma

La caratteristica distintiva dell'MPCVD è il suo plasma ad alta densità generato direttamente nella camera di reazione. Sebbene questa sia la fonte della sua potenza, è anche l'origine del suo limite principale.

Danno al Substrato e Incompatibilità

Il plasma a microonde ad alta energia crea un campo denso di specie reattive e particelle cariche. Quando un substrato viene posizionato direttamente all'interno di questo campo, può essere soggetto a bombardamento ionico e a un riscaldamento significativo.

Questo ambiente è troppo aggressivo per molti materiali, in particolare composti organici, polimeri o altri substrati a bassa temperatura. Il plasma può danneggiare fisicamente o alterare chimicamente le loro superfici, rendendo inefficace il processo di deposizione.

La Fonte della Potenza dell'MPCVD

Questa esposizione diretta al plasma è precisamente ciò che consente i principali vantaggi dell'MPCVD. L'alto grado di ionizzazione, spesso superiore al 10%, crea un ambiente supersaturo di atomi reattivi.

Ciò porta a tassi di deposizione superiori e film di qualità più elevata, in particolare per materiali duri come il diamante, perché l'alta densità di precursori promuove un'eccellente crescita cristallina e purezza.

Ostacoli Economici e Operativi

Oltre alla fisica del processo, anche considerazioni pratiche limitano l'applicazione dell'MPCVD.

Elevato Investimento di Capitale Iniziale

I sistemi MPCVD sono intrinsecamente complessi. Richiedono un generatore di microonde, una guida d'onda, una cavità risonante e sofisticati sistemi di controllo del vuoto e del flusso di gas. Ciò si traduce in un costo di configurazione iniziale significativamente più elevato rispetto a molti altri metodi CVD.

Complessità del Sistema ed Expertise

La complessità dell'attrezzatura richiede un livello più elevato di competenza dell'operatore per il controllo del processo, la manutenzione e la risoluzione dei problemi. Questa non è una tecnologia "plug-and-play" e richiede un team dedicato e qualificato per funzionare efficacemente.

Comprendere i Compromessi: MPCVD vs. Alternative

Scegliere un metodo di deposizione significa abbinare i punti di forza e di debolezza della tecnologia al proprio obiettivo specifico. Nessun metodo è il migliore per tutto.

Il Caso dell'MPCVD: Qualità Ineguagliabile

L'MPCVD eccelle quando l'obiettivo è produrre film di elevata purezza, di ampia area e con eccezionale qualità cristallina su substrati robusti. Per applicazioni come la crescita di diamanti sintetici o semiconduttori avanzati, la sua capacità di creare un plasma stabile, privo di contaminazioni e ad alta densità è impareggiabile.

Il Caso del PECVD Remoto: Un Approccio Più Delicato

Al contrario, il PECVD (Plasma-Enhanced CVD) remoto genera il plasma in una camera separata. Le specie reattive vengono quindi trasportate al substrato, che rimane in una regione priva di plasma.

Questo metodo riduce drasticamente il rischio di danni indotti dal plasma, rendendolo ideale per substrati sensibili. Tuttavia, questa separazione spesso si traduce in una densità inferiore di specie reattive sul substrato, il che può portare a tassi di deposizione inferiori e potenzialmente a proprietà del film diverse rispetto all'MPCVD.

Il Panorama Più Ampio del CVD

Esistono altre varianti CVD per soddisfare diverse nicchie. Alcune sono ottimizzate per temperature più basse, altre per scalabilità estrema o per compatibilità con precursori chimici specifici. I limiti dell'MPCVD in un'area sono spesso risolti da un metodo CVD alternativo progettato esattamente per quello scopo.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo materiale e i requisiti di prestazione detteranno la scelta tecnologica corretta.

- Se il tuo obiettivo principale è la massima purezza del film e la qualità cristallina per substrati robusti (es. diamante, carburo di silicio): l'MPCVD è probabilmente la scelta superiore, poiché le sue prestazioni giustificano l'investimento iniziale.

- Se il tuo obiettivo principale è depositare film su substrati sensibili, a bassa temperatura o organici: un metodo come il PECVD remoto è un'alternativa molto più sicura per evitare danni indotti dal plasma.

- Se il tuo obiettivo principale è bilanciare il costo iniziale con la versatilità su una gamma di materiali non sensibili: dovresti valutare altri metodi CVD meno complessi che potrebbero offrire un profilo costo-prestazioni più adatto.

Comprendere questi compromessi fondamentali ti consente di selezionare la tecnologia di deposizione che si allinea perfettamente con i tuoi requisiti di materiale, prestazioni e budget.

Tabella Riassuntiva:

| Limitazione | Impatto Chiave | Alternativa Ideale per Casi Sensibili |

|---|---|---|

| Esposizione Diretta al Plasma | Rischio di danneggiare substrati sensibili al calore | PECVD Remoto |

| Elevato Investimento di Capitale | Significativo investimento iniziale per apparecchiature complesse | Altri metodi CVD meno complessi |

| Complessità del Sistema | Richiede elevata competenza dell'operatore per manutenzione e controllo del processo | Metodi con funzionamento più semplice |

Hai difficoltà a scegliere il metodo CVD giusto per le tue esigenze specifiche?

La selezione del sistema di deposizione chimica da fase vapore ideale è una decisione critica che bilancia prestazioni, compatibilità del substrato e budget. I limiti dell'MPCVD evidenziano che nessuna singola soluzione si adatta a tutte le applicazioni.

KINTEK eccelle nel fornire la soluzione precisa di forno ad alta temperatura di cui hai bisogno. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti diversificata, inclusi sistemi CVD/PECVD avanzati, completata da forti capacità di personalizzazione profonda.

Sia che la tua priorità sia una purezza del film senza pari su substrati robusti o una deposizione delicata su materiali sensibili, possiamo adattare un sistema alle tue esatte esigenze sperimentali.

Lascia che i nostri esperti ti aiutino a navigare tra i compromessi e a identificare la tecnologia ottimale per il tuo successo.

Contatta KINTEK oggi per una consulenza personalizzata e scopri come le nostre soluzioni avanzate possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Quali sono alcune applicazioni del MPCVD? Sblocca il diamante ad alta purezza per l'ingegneria avanzata

- Perché il sistema di controllo della temperatura è importante nelle apparecchiature MPCVD? Garantire una crescita precisa del diamante e la stabilità del processo

- Quali sono le sfide associate all'MPCVD? Superare i costi elevati e la complessità per la sintesi del diamante

- Perché è importante mantenere le tubazioni del gas nelle apparecchiature MPCVD? Garantire purezza e sicurezza nella crescita dei cristalli

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione