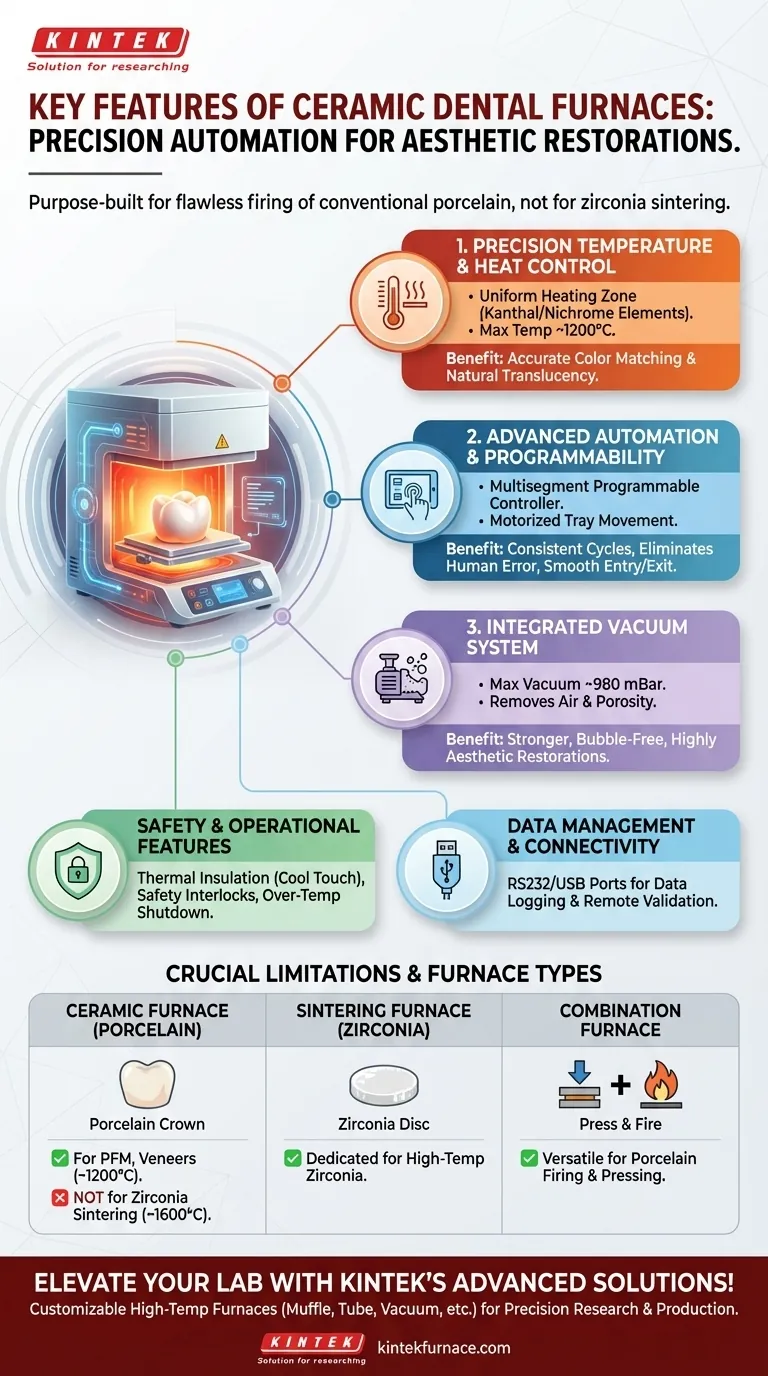

In sostanza, le caratteristiche chiave di un forno dentale per ceramica sono incentrate sull'automazione di precisione e sul controllo per i restauri estetici. Questi forni sono strumenti altamente specializzati dotati di controllori programmabili, zone di riscaldamento uniformi, sistemi a vuoto integrati e interblocchi di sicurezza avanzati, tutti progettati per cuocere in modo impeccabile le ceramiche dentali convenzionali come la porcellana.

Il concetto fondamentale è che le caratteristiche di un forno per ceramica sono costruite appositamente per un unico scopo: ottenere un'estetica perfetta nei restauri in porcellana. Questa specializzazione offre un controllo impareggiabile su colore e traslucenza, ma lo rende fondamentalmente diverso e inadatto alla sinterizzazione ad alta temperatura richiesta per materiali come la zirconia.

La Funzione Principale: Raggiungere l'Eccellenza Estetica

Il ruolo primario di un forno per ceramica è trasformare la polvere di porcellana stratificata in un restauro dentale forte e realistico. Ogni caratteristica è progettata per supportare questo processo delicato, dove deviazioni minime possono rovinare il risultato finale.

Controllo Preciso della Temperatura e del Calore

La caratteristica più critica è la capacità di gestire il calore con assoluta precisione. Il forno utilizza elementi riscaldanti in Kanthal o Nichrome per creare una zona di riscaldamento altamente uniforme, assicurando che l'intero restauro cuocia in modo omogeneo.

Questo è gestito da un controllore che può raggiungere una temperatura massima di circa 1200°C. Questo livello di controllo termico è ciò che consente ai tecnici di abbinare con precisione il colore e ottenere la traslucenza naturale attesa da corone e faccette di alta qualità.

Automazione Avanzata e Programmabilità

I moderni forni per ceramica sono completamente automatizzati per garantire consistenza ed eliminare l'errore umano. Sono dotati di un controllore programmabile multisegmento, spesso azionato tramite un display touchscreen a colori.

I tecnici possono caricare programmi di cottura specifici per diversi tipi di porcellana. Funzionalità come il movimento preciso del vassoio motorizzato assicurano che il restauro entri ed esca dalla camera di calore senza problemi, prevenendo shock termici e crepe.

Sistema a Vuoto Integrato

Per ottenere la massima resistenza e densità, il forno incorpora una pompa a vuoto. Durante il ciclo di cottura, il vuoto rimuove l'aria intrappolata tra le particelle di porcellana.

Questo processo elimina la porosità, con conseguente restauro più forte ed esteticamente migliore, privo di bolle o imperfezioni. Un forno tipico può raggiungere un vuoto massimo di 980 mBar.

Caratteristiche Essenziali di Sicurezza e Operative

Oltre al processo di cottura principale, questi forni includono funzionalità progettate per la sicurezza dell'operatore, la convalida del processo e l'affidabilità a lungo termine.

Sicurezza dell'Operatore e del Laboratorio

La sicurezza è fondamentale. I forni sono costruiti con un'isolamento termico altamente efficace, che mantiene fresche le superfici esterne al tatto e previene la dispersione di calore, migliorando l'efficienza energetica.

Includono anche interblocchi di sicurezza critici che impediscono l'apertura dello sportello durante un ciclo ad alta temperatura. Protezioni aggiuntive come lo spegnimento per sovratemperatura e sovracorrente prevengono danni all'unità e al restauro.

Gestione dei Dati e Connettività

Per il controllo qualità e la diagnostica, molti forni offrono opzioni di connettività moderne. Porte come RS 232/RS 485 o USB consentono la connessione remota e la registrazione dei dati.

Ciò consente a un laboratorio di archiviare e rivedere i dati di temperatura per ogni ciclo, garantendo che i processi siano standardizzati e i risultati ripetibili.

Comprendere i Compromessi e i Limiti

Sebbene eccezionali nel loro compito, i forni per ceramica non sono una soluzione universale. Comprendere i loro limiti è fondamentale per qualsiasi laboratorio dentale.

Specificità del Materiale

Questi forni sono progettati esclusivamente per la cottura di ceramiche dentali convenzionali. Ciò include corone in metallo-ceramica (PFM), faccette e alcuni tipi di corone interamente in ceramica.

Inadeguatezza per la Sinterizzazione ad Alta Temperatura

Il limite più significativo è che un forno per ceramica non può essere utilizzato per sinterizzare la zirconia. La sinterizzazione è un processo diverso che richiede temperature molto più elevate (spesso fino a 1600°C) per trasformare la zirconia fresata da uno stato simile al gesso nella sua forma finale ad alta resistenza.

Il Ruolo di Altri Tipi di Forni

Il settore dentale utilizza tre tipi principali di forni. Un forno per ceramica serve per cuocere la porcellana. Un forno per sinterizzazione serve per la zirconia. Un forno combinato è un'unità versatile che può gestire sia la cottura della porcellana convenzionale sia la pressatura dei materiali ceramici.

Fare la Scelta Giusta per il Tuo Laboratorio

La scelta del forno giusto dipende interamente dai servizi offerti dal tuo laboratorio e dai materiali con cui lavori più spesso.

- Se il tuo obiettivo principale è il lavoro estetico in porcellana (faccette, PFM): Un forno per ceramica dedicato è lo strumento ideale, che offre il massimo livello di precisione per i risultati estetici.

- Se il tuo obiettivo principale sono i restauri in zirconia ad alta resistenza: Devi investire in un forno per sinterizzazione ad alta temperatura, poiché un forno per ceramica non può eseguire questa operazione.

- Se il tuo laboratorio necessita di versatilità sia per la pressatura che per la cottura delle ceramiche: Un forno combinato offre una soluzione conveniente e salvaspazio per gestire molteplici tipi di restauro.

Scegliere lo strumento giusto è il primo passo per fornire restauri prevedibili e di alta qualità per ogni caso.

Tabella Riassuntiva:

| Caratteristica | Descrizione | Vantaggio Chiave |

|---|---|---|

| Controllo Preciso della Temperatura | Utilizza elementi Kanthal/Nichrome per un riscaldamento uniforme fino a 1200°C | Garantisce colore e traslucenza accurati nei restauri |

| Automazione Avanzata | Controllore programmabile multisegmento con touchscreen e vassoio motorizzato | Elimina l'errore umano e garantisce cicli di cottura coerenti |

| Sistema a Vuoto Integrato | Raggiunge un vuoto fino a 980 mBar per rimuovere l'aria dalla porcellana | Aumenta la resistenza ed elimina la porosità per una migliore estetica |

| Caratteristiche di Sicurezza | Include isolamento termico, interblocchi di sicurezza e spegnimento per sovratemperatura | Protegge gli operatori e previene danni ai restauri |

| Gestione dei Dati | Porte RS 232/RS 485 o USB per connettività e registrazione dei dati | Consente la convalida del processo e risultati ripetibili |

Porta al livello successivo le capacità del tuo laboratorio dentale con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori strumenti di precisione come Forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata e Sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione garantisce che possiamo soddisfare esattamente le vostre esigenze sperimentali uniche, sia che siate concentrati sul lavoro estetico in porcellana o che necessitiate di soluzioni versatili. Non accontentatevi di meno: contattateci oggi per discutere come possiamo migliorare i vostri processi di restauro e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori