La scelta di un forno CVD industriale è una decisione critica che bilancia le capacità tecniche fondamentali con le esigenze pratiche della produzione su larga scala. La chiave è abbinare le specifiche del forno, come il suo intervallo di temperatura, il controllo dell'atmosfera e la precisione del flusso di gas, con le tue specifiche esigenze industriali per la produttività, la consistenza del processo e il costo totale di proprietà a lungo termine.

L'approccio più efficace non è acquistare il forno con le specifiche più elevate, ma selezionare quello le cui capacità sono precisamente allineate con il tuo materiale specifico, il volume di produzione richiesto e il budget operativo. Un disallineamento in una qualsiasi di queste aree porta a inefficienza e costi inutili.

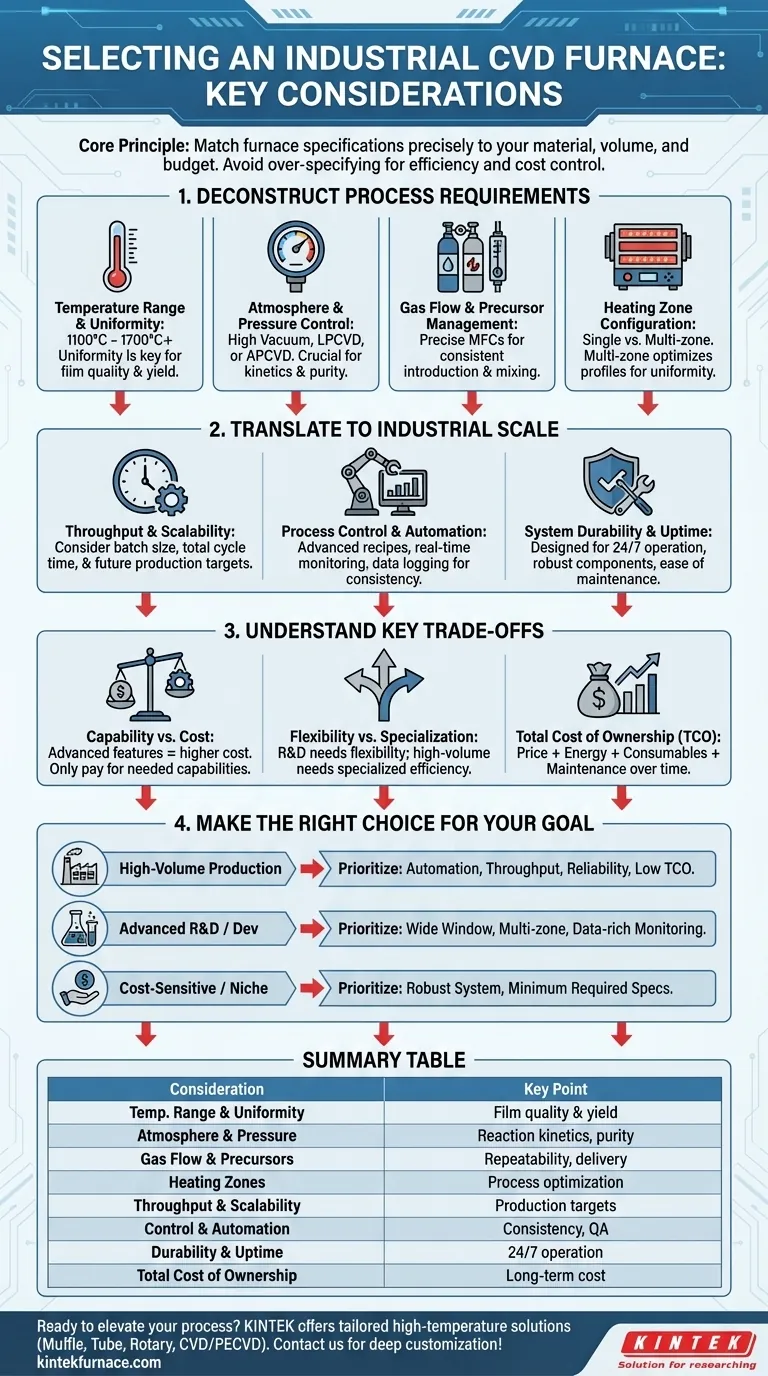

Decomporre le Esigenze del Tuo Processo

Prima di valutare qualsiasi hardware, devi avere una comprensione completa del tuo processo di deposizione chimica da fase vapore (CVD). Il forno è l'ambiente in cui vive questo processo; i suoi parametri definiscono il tuo successo.

Intervallo e Uniformità della Temperatura

La tua scelta di materiali e le proprietà del film desiderate dettano la temperatura operativa richiesta. I forni sono spesso raggruppati in base alla loro temperatura massima, con intervalli comuni che rientrano tra 1100°C, 1400°C e 1700°C o superiori.

Altrettanto importante è l'uniformità della temperatura in tutta la zona di riscaldamento. Una scarsa uniformità porta a variazioni nello spessore e nella qualità del film, influenzando direttamente la resa e le prestazioni del prodotto.

Controllo dell'Atmosfera e della Pressione

Il forno deve creare e mantenere in modo affidabile l'atmosfera specifica di cui il tuo processo ha bisogno. Questo può variare da un alto vuoto a ambienti a bassa pressione (LPCVD) o a pressione atmosferica (APCVD).

Un controllo preciso della pressione è essenziale per gestire la cinetica di reazione e garantire che il film depositato abbia la morfologia e la purezza desiderate.

Flusso di Gas e Gestione dei Precursori

Un forno CVD è inutile senza un sistema di erogazione del gas preciso. Questo comporta controllori di flusso di massa (MFC) che regolano il flusso di gas precursori, gas vettori e reagenti con alta precisione.

La capacità del sistema di introdurre, miscelare e spurgare questi gas in modo coerente, ricetta dopo ricetta, è fondamentale per ottenere risultati ripetibili.

Configurazione della Zona di Riscaldamento

I forni possono avere una singola zona di riscaldamento o più zone. Una singola zona è più semplice e spesso sufficiente per processi più piccoli o meno sensibili.

I forni multizona offrono un controllo superiore sul profilo di temperatura lungo la lunghezza del tubo di processo. Questo è fondamentale per ottimizzare l'uniformità della deposizione su substrati di grandi dimensioni o per eseguire reazioni complesse e sensibili alla temperatura.

Tradurre le Esigenze del Processo in Scala Industriale

Un forno che funziona in laboratorio potrebbe non essere adatto per il piano di fabbrica. Le applicazioni industriali introducono un nuovo set di esigenze incentrate sull'economia e l'affidabilità.

Produttività e Scalabilità

Questo è un fattore trainante industriale primario. È necessario valutare la capacità del forno, come il numero di wafer o substrati che può elaborare in un singolo lotto.

Considera l'intero tempo di ciclo, inclusi carico, pompaggio, riscaldamento, deposizione, raffreddamento e scarico. Il design deve essere scalabile per soddisfare gli obiettivi di produzione futuri.

Controllo del Processo e Automazione

Per garantire la coerenza tra migliaia di cicli, l'automazione avanzata è non negoziabile. I moderni forni industriali utilizzano il controllo computerizzato per eseguire ricette complesse senza l'intervento dell'operatore.

Cerca funzionalità come la registrazione automatica dei dati, il monitoraggio del processo in tempo reale e i controlli a feedback a ciclo chiuso. Ciò garantisce che ogni ciclo sia identico e fornisce una cronologia completa per la garanzia della qualità.

Durata del Sistema e Tempo di Funzionamento

Un forno industriale è un cavallo di battaglia che deve funzionare 24 ore su 24, 7 giorni su 7, con interruzioni minime. La sua costruzione deve essere robusta, utilizzando componenti di alta qualità progettati per la longevità in un ambiente esigente.

Considera la facilità di manutenzione e la disponibilità di supporto e pezzi di ricambio. Un tempo di inattività eccessivo per riparazioni o manutenzione programmata erode direttamente la redditività.

Comprendere i Compromessi e le Insidie Chiave

La scelta di un forno implica il bilanciamento di priorità contrastanti. Essere consapevoli di questi compromessi previene errori costosi.

Capacità vs. Costo

Il forno multizona più avanzato, ad alta temperatura, è anche il più costoso. Sovraspecificare il tuo forno significa pagare per capacità che non userai mai. Un'analisi rigorosa delle tue reali esigenze di processo è la migliore difesa contro questo.

Flessibilità vs. Specializzazione

Un forno progettato per la massima flessibilità (ad esempio, una vasta varietà di processi e materiali) è ideale per la ricerca e sviluppo, ma è spesso meno efficiente per la produzione ad alto volume.

Al contrario, un forno altamente specializzato ottimizzato per un unico processo fornirà la massima produttività e il costo più basso per pezzo, ma non può essere facilmente riadattato se il tuo mix di prodotti cambia.

Ignorare il Costo Totale di Proprietà (TCO)

Il prezzo di acquisto iniziale è solo una parte dell'equazione. È necessario calcolare il TCO, che include installazione, consumo energetico, gas di processo, materiali di consumo e manutenzione programmata. Un forno più economico con alti costi energetici o frequenti tempi di inattività può essere molto più costoso a lungo termine.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo strategico primario.

- Se il tuo obiettivo principale è la produzione stabile ad alto volume: Prioritizza automazione, produttività, affidabilità e un basso costo di proprietà rispetto alla flessibilità.

- Se il tuo obiettivo principale è la ricerca e sviluppo avanzata o lo sviluppo di processi: Prioritizza un'ampia finestra operativa, il controllo multizona e il monitoraggio ricco di dati per esplorare nuovi materiali e processi.

- Se il tuo obiettivo principale è un'applicazione sensibile al costo o di nicchia: Concentrati su un sistema robusto che soddisfi le tue specifiche minime richieste senza sovrainvestire in funzionalità non essenziali.

Una valutazione sistematica di questi fattori ti garantirà di investire non solo in un pezzo di attrezzatura, ma in una capacità che guida il successo della tua organizzazione.

Tabella riassuntiva:

| Considerazione | Punti chiave |

|---|---|

| Intervallo e Uniformità della Temperatura | Dettati dai materiali; influenzano la qualità e la resa del film. |

| Controllo dell'Atmosfera e della Pressione | Essenziale per la cinetica di reazione e la purezza del film. |

| Flusso di Gas e Gestione dei Precursori | Garantisce ripetibilità con erogazione precisa del gas. |

| Configurazione della Zona di Riscaldamento | Singola o multizona per l'ottimizzazione del processo. |

| Produttività e Scalabilità | Capacità del lotto e tempo di ciclo per gli obiettivi di produzione. |

| Controllo del Processo e Automazione | Consente coerenza e garanzia della qualità. |

| Durata e Tempo di Funzionamento | Design robusto per minimi tempi di inattività e manutenzione. |

| Costo Totale di Proprietà | Include costi di energia, gas e manutenzione. |

Pronto a elevare i tuoi processi industriali con un forno CVD su misura? In KINTEK, sfruttiamo eccezionali attività di R&D e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali e di produzione uniche, aumentando l'efficienza e riducendo i costi. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora