Per la fusione di metalli preziosi, i principali vantaggi di un forno a induzione sono un controllo impareggiabile sul processo, che garantisce la massima purezza del materiale e minimizza le costose perdite. A differenza dei metodi basati su fiamma, il riscaldamento a induzione fornisce un ambiente pulito, contenuto e altamente efficiente, perfettamente adatto per materiali di alto valore come oro, argento e metalli del gruppo del platino.

Il problema centrale nella fusione dei metalli preziosi non è semplicemente fondere il materiale, ma preservarne il valore intrinseco. I forni a induzione eccellono perché la loro tecnologia fondamentale è progettata per proteggere gli asset dall'ossidazione, dalla contaminazione e dagli sprechi, fornendo un prodotto finale della massima purezza e resa possibile.

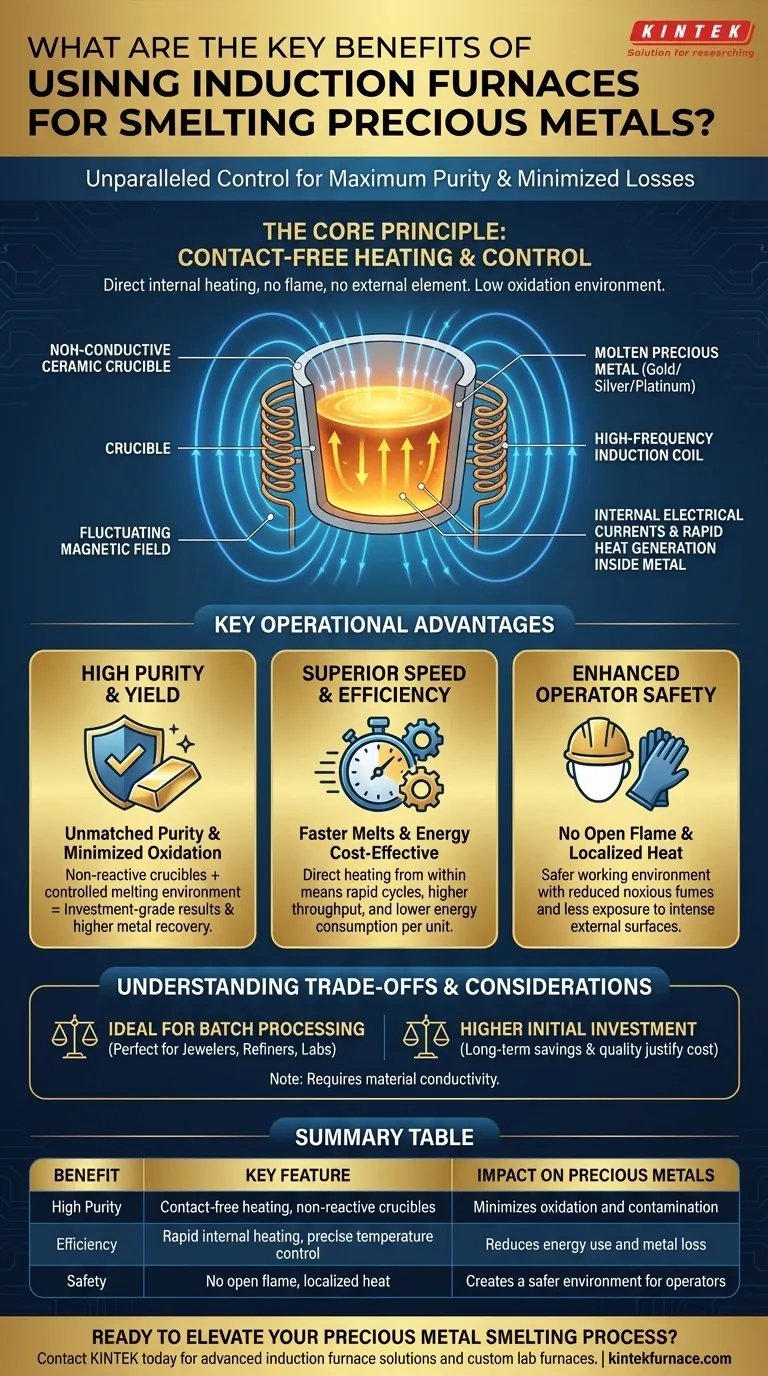

Il Principio Fondamentale: Come l'Induzione Protegge i Vostri Asset

Per comprendere i vantaggi, è necessario prima comprendere il processo. Un forno a induzione non utilizza una fiamma esterna o un elemento riscaldante per fondere il metallo.

Riscaldamento Senza Contatto

Un forno a induzione utilizza una potente bobina a induzione ad alta frequenza per creare un campo magnetico fluttuante. Quando un materiale conduttivo come oro o argento viene posto all'interno di questo campo (all'interno di un crogiolo), il campo induce potenti correnti elettriche direttamente all'interno del metallo stesso.

Questa resistenza elettrica interna genera calore preciso e rapido. Il calore ha origine all'interno del metallo, non da una fonte esterna, portando a una fusione incredibilmente veloce ed efficiente.

Un Ambiente di Fusione Controllato

Poiché non c'è combustione, il processo di fusione ha livelli di ossigeno intrinsecamente bassi. Questo è fondamentale per i metalli preziosi, poiché riduce drasticamente l'ossidazione—una reazione chimica che può trasformare una parte del vostro prezioso metallo in scoria o bava senza valore.

Questo ambiente controllato significa che più metallo finisce nel lingotto o nel getto finale, massimizzando la vostra resa.

L'Importanza del Crogiolo

Il metallo è contenuto in un recipiente non conduttivo chiamato crogiolo. Per i metalli preziosi, questi sono tipicamente realizzati con materiali specializzati e non reattivi come la grafite o la ceramica.

Ciò assicura che nessuna impurità dal contenitore possa lisciviare nella fusione, il che è essenziale per raggiungere gli alti livelli di purezza richiesti per lingotti di grado investimento o gioielli fini.

Principali Vantaggi Operativi

Il principio di riscaldamento unico dei forni a induzione si traduce in vantaggi operativi diretti quando si lavora con metalli preziosi.

Precisione di Temperatura Ineguagliabile

I sistemi a induzione offrono un controllo della temperatura estremamente preciso. È possibile impostare e mantenere una temperatura specifica, prevenendo il surriscaldamento che può vaporizzare alcuni metalli in una lega o degradare il materiale.

Questa consistenza è vitale per creare leghe affidabili e ottenere risultati ripetibili con ogni fusione.

Velocità ed Efficienza Superiori

Poiché il calore è generato direttamente all'interno del metallo, le fusioni vengono completate molto più velocemente che nei forni tradizionali, che devono prima riscaldare l'intera camera.

Questa velocità si traduce in una maggiore produttività e un minor consumo energetico per oncia o chilogrammo di metallo fuso, rendendo il processo più economico a lungo termine.

Maggiore Sicurezza per l'Operatore

I forni a induzione sono significativamente più sicuri dei forni a combustibile o della fusione a torcia. Non c'è fiamma libera, fumi nocivi dalla combustione o superfici esterne intensamente calde.

Il calore è localizzato al metallo all'interno del crogiolo, creando un ambiente di lavoro più sicuro e confortevole per l'operatore.

Comprendere i Compromessi e le Considerazioni

Sebbene altamente vantaggiosa, la tecnologia a induzione ha caratteristiche specifiche che devono essere considerate.

Ideale per la Lavorazione a Lotti

La maggior parte dei forni a induzione sono progettati per la lavorazione a lotti—fondere una quantità specifica di materiale alla volta. Questo è perfetto per gioiellieri, raffinatori o laboratori che gestiscono leghe e dimensioni di fusione variabili.

Tuttavia, potrebbero essere meno adatti dei forni continui per operazioni industriali massicce, a metallo singolo, che funzionano 24 ore su 24, 7 giorni su 7.

Costo di Investimento Iniziale

Il costo iniziale di un forno a induzione è tipicamente superiore a quello di un semplice forno a gas o di un impianto a torcia. Si tratta di un'attrezzatura sofisticata.

Questo investimento iniziale è spesso giustificato dai risparmi a lungo termine derivanti dalla riduzione della perdita di metallo, dalla diminuzione delle bollette energetiche e dalla maggiore qualità del prodotto.

È Richiesta la Conducibilità del Materiale

Il principio del riscaldamento a induzione si basa sul fatto che il materiale sia elettricamente conduttivo. Questo lo rende perfetto per tutti i metalli ma inadatto per fondere materiali non conduttivi come vetro o smalto allo stesso modo.

Fare la Scelta Giusta per il Vostro Obiettivo

La scelta del forno a induzione giusto dipende interamente dalla vostra specifica applicazione e scala.

- Se il vostro obiettivo principale è il lavoro artigianale su piccola scala o la riparazione di gioielli: Un forno da banco più piccolo, a bassa potenza, fornisce la precisione e il controllo necessari per lotti su misura senza sprechi significativi.

- Se il vostro obiettivo principale è la raffinazione su media scala o la produzione di lingotti: Un forno di media-alta capacità (ad esempio, da 5 kg a 50 kg) offre l'efficienza e la velocità richieste per fusioni più grandi, mantenendo un rigoroso controllo della purezza.

- Se il vostro obiettivo principale è lavorare con leghe diverse o metalli del gruppo del platino ad alta temperatura: Assicuratevi che la combinazione forno e crogiolo sia esplicitamente classificata per le temperature richieste, poiché la precisione è fondamentale per prevenire la perdita di materiale e garantire l'integrità della lega.

In definitiva, l'adozione di un forno a induzione significa assumere il controllo diretto della qualità e del valore dei vostri metalli preziosi.

Tabella Riepilogativa:

| Beneficio | Caratteristica Chiave | Impatto sui Metalli Preziosi |

|---|---|---|

| Elevata Purezza | Riscaldamento senza contatto, crogioli non reattivi | Minimizza l'ossidazione e la contaminazione per risultati di grado investimento |

| Efficienza | Riscaldamento interno rapido, controllo preciso della temperatura | Riduce il consumo energetico e la perdita di metallo, aumentando l'economicità |

| Sicurezza | Nessuna fiamma libera, calore localizzato | Crea un ambiente più sicuro per gli operatori che maneggiano materiali di alto valore |

Pronti a elevare il vostro processo di fusione dei metalli preziosi? Contattate KINTEK oggi stesso per esplorare le nostre soluzioni avanzate di forni a induzione. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche, aiutandovi a raggiungere purezza, efficienza e sicurezza superiori. Mettetevi in contatto ora per discutere come possiamo supportare i vostri obiettivi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche