In sintesi, gli elementi riscaldanti in Carburo di Silicio (SiC) sono i cavalli di battaglia dei forni industriali dove il riscaldamento rapido, la durata e l'efficienza operativa sono fondamentali. Sono ideali per processi nel trattamento dei metalli, nella produzione di semiconduttori e nella produzione di vetro e ceramica, specialmente quando le temperature operative non devono superare i 1600°C (2912°F).

La decisione fondamentale di utilizzare il SiC si basa sul trovare un equilibrio tra prestazioni e costi. Il SiC offre una durata eccezionale e una rapida risposta termica per un'ampia gamma di applicazioni, rendendolo la scelta pragmatica per la maggior parte delle esigenze di riscaldamento industriale al di sotto dei 1600°C.

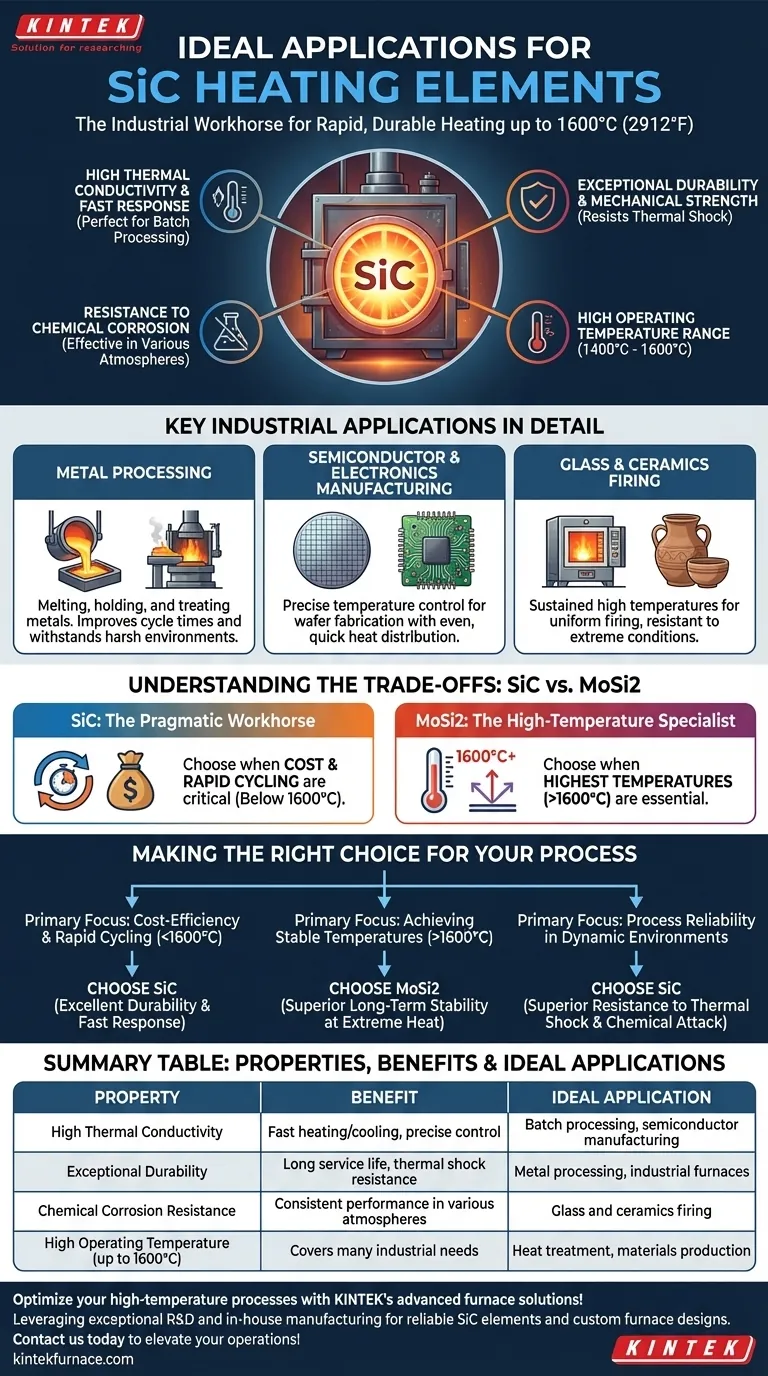

I Punti di Forza Fondamentali degli Elementi in SiC

Comprendere le applicazioni ideali per il SiC inizia dalle sue proprietà fondamentali del materiale. Queste caratteristiche definiscono dove eccelle e perché viene scelto rispetto ad altre tecnologie.

Elevata Conducibilità Termica e Risposta Rapida

Gli elementi in SiC possiedono un'eccellente conducibilità termica, che consente loro di riscaldarsi e raffreddarsi molto rapidamente.

Questo li rende perfetti per la lavorazione a lotti (batch processing), dove i forni devono subire cicli termici frequenti. Questa reattività garantisce un controllo preciso della temperatura e una produttività efficiente.

Durata Eccezionale e Resistenza Meccanica

Questi elementi sono noti per la loro elevata resistenza meccanica e resistenza allo shock termico.

In ambienti industriali esigenti, ciò si traduce in una maggiore durata di servizio e affidabilità, poiché gli elementi possono sopportare gli stress fisici dei rapidi cambiamenti di temperatura senza fratturarsi.

Resistenza alla Corrosione Chimica

Il SiC è altamente resistente agli attacchi chimici e all'ossidazione.

Ciò gli consente di funzionare efficacemente in varie atmosfere del forno, proteggendo l'elemento dal degrado e garantendo prestazioni costanti nel tempo.

Ampio Intervallo di Temperatura Operativa

Gli elementi riscaldanti in SiC operano efficacemente in un intervallo di temperatura compreso tra 1400°C e 1600°C (2552°F e 2912°F).

Questa finestra copre i requisiti per un vasto numero di processi industriali, dalla tempra dell'acciaio alla cottura di ceramiche avanzate.

Applicazioni Industriali Chiave in Dettaglio

Le proprietà del SiC lo rendono una soluzione versatile in diversi settori chiave che si affidano a forni ad alta temperatura.

Lavorazione dei Metalli

Nelle fonderie e negli impianti di trattamento termico, gli elementi in SiC sono utilizzati per fondere, mantenere e trattare i metalli. Le loro capacità di riscaldamento rapido migliorano i tempi di ciclo, mentre la loro durata resiste al duro ambiente della lavorazione dei metalli.

Produzione di Semiconduttori ed Elettronica

La produzione di semiconduttori e componenti elettronici richiede un controllo della temperatura estremamente preciso. La capacità del SiC di fornire una distribuzione del calore uniforme e rapida è fondamentale per processi come la fabbricazione di wafer.

Cottura di Vetro e Ceramica

La cottura di vetro e ceramica richiede temperature elevate e uniformi. La resistenza del SiC alle condizioni estreme e la sua capacità di fornire un riscaldamento costante lo rendono uno standard industriale per forni e stufe.

Comprendere i Compromessi: SiC vs. MoSi2

Per comprendere appieno le applicazioni ideali del SiC, è utile confrontarlo con la sua principale alternativa ad alta temperatura, il Disilicuro di Molibdeno (MoSi2).

Quando Scegliere il SiC (Il Cavallo di Battaglia Pragmatico)

Il SiC è la scelta definitiva quando il costo è un fattore significativo e i processi richiedono cicli rapidi. La sua natura robusta lo rende altamente affidabile per la maggior parte delle applicazioni industriali che operano a 1600°C o al di sotto.

Quando Scegliere il MoSi2 (Lo Specialista ad Alta Temperatura)

Gli elementi in MoSi2 sono più adatti per applicazioni in cui raggiungere le temperature più elevate possibili (spesso superiori a 1600°C) è fondamentale. Offrono una resistenza all'ossidazione superiore a queste temperature estreme, rendendoli ideali per forni da laboratorio specializzati, ricerca sui materiali e alcuni processi di sinterizzazione.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo operativo specifico è il fattore più importante nella scelta della giusta tecnologia per l'elemento riscaldante.

- Se la tua priorità è l'efficienza dei costi e il ciclo rapido al di sotto dei 1600°C: Il SiC è la scelta ideale grazie alla sua eccellente durata e rapida risposta termica.

- Se la tua priorità è raggiungere temperature stabili superiori ai 1600°C: Il Disilicuro di Molibdeno (MoSi2) è la tecnologia più appropriata, specialmente per processi che richiedono stabilità a lungo termine a calore estremo.

- Se la tua priorità è l'affidabilità del processo in un ambiente dinamico: La superiore resistenza agli shock termici e agli attacchi chimici del SiC lo rende una soluzione robusta e affidabile per la lavorazione a lotti.

In definitiva, la scelta del giusto elemento riscaldante consiste nell'abbinare i punti di forza specifici del materiale alle tue esigenze operative e al budget.

Tabella Riassuntiva:

| Proprietà | Vantaggio | Applicazione Ideale |

|---|---|---|

| Elevata Conducibilità Termica | Riscaldamento/raffreddamento rapido, controllo preciso | Lavorazione a lotti, produzione di semiconduttori |

| Durata Eccezionale | Lunga durata di servizio, resistenza agli shock termici | Lavorazione dei metalli, forni industriali |

| Resistenza alla Corrosione Chimica | Prestazioni costanti in varie atmosfere | Cottura di vetro e ceramica |

| Alta Temperatura Operativa (fino a 1600°C) | Copre molte esigenze industriali | Trattamento termico, produzione di materiali |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori elementi riscaldanti in SiC affidabili e design di forni personalizzati, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e durata. Contattaci oggi per discutere come possiamo elevare le tue operazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme