La principale differenza nelle attrezzature per il metodo del riscaldatore viaggiante (THM) è il requisito di un sistema di controllo della temperatura multi-zona estremamente stabile. A differenza del metodo Bridgman, che si concentra sulla solidificazione direzionale di un fuso, le attrezzature THM devono mantenere con precisione una zona solvente centrale ricca di tellurio, gestendo al contempo gradienti termici inferiori specifici alle interfacce cristalline.

Le complessità delle attrezzature THM sono necessarie per supportare la dissoluzione e la precipitazione continue. Questa gestione termica precisa consente la crescita di cristalli singoli di tellururo di cadmio-zinco (CZT) di grande volume con uniformità superiore e densità di difetti inferiori rispetto alle tecniche di fusione standard.

Il Ruolo Critico del Controllo della Temperatura Multi-Zona

Per comprendere i requisiti delle attrezzature, è necessario esaminare la funzione che l'hardware deve svolgere. Il THM è una tecnica di crescita in soluzione, non una semplice tecnica di fusione.

Mantenimento della Zona Solvente

Il requisito fondamentale dell'hardware THM è la capacità di creare e sostenere una specifica zona di fusione centrale.

Secondo i dati tecnici, questa zona è ricca di tellurio. L'attrezzatura deve mantenere questa zona a una temperatura costante per fungere da solvente stabile per il materiale di partenza policristallino.

Gestione Precisa dei Gradienti

Oltre alla zona centrale, il forno deve controllare il profilo di temperatura ai confini.

Il sistema è tenuto a mantenere gradienti di temperatura inferiori ad entrambe le estremità del riscaldatore. Questo contrasta con i metodi che possono utilizzare gradienti più ripidi per forzare la cristallizzazione.

La Stabilità è Fondamentale

Il riferimento sottolinea che il sistema di controllo deve essere "estremamente stabile".

Le fluttuazioni di temperatura possono interrompere il processo di dissoluzione e precipitazione. Sono essenziali controller ad alta precisione per garantire che l'interfaccia rimanga coerente durante tutto il ciclo di crescita.

Confronto con il Metodo Bridgman

Mentre il metodo Bridgman utilizza generalmente un forno con un gradiente di temperatura per spostare un'interfaccia liquido-solido, le attrezzature THM creano un ambiente distinto.

Dissoluzione e Precipitazione Continue

Le attrezzature Bridgman sono progettate per solidificare un fuso stechiometrico. Le attrezzature THM, invece, sono ingegnerizzate per supportare un ciclo continuo.

L'hardware consente ai soluti di dissolversi all'interfaccia superiore della zona solvente e di precipitare in basso. Ciò richiede un riscaldatore mobile (o un'ampolla mobile) che consenta alla zona solvente di attraversare il materiale.

Controllo della Densità dei Difetti

L'obiettivo finale della configurazione delle attrezzature THM è la qualità rispetto alla velocità.

Mantenendo una zona solvente distinta, le attrezzature facilitano la crescita di cristalli con maggiore uniformità. Questa configurazione mira specificamente alla riduzione della densità dei difetti, una sfida comune nei CZT cresciuti con il metodo Bridgman.

Comprendere i Compromessi

Sebbene il THM offra una qualità cristallina superiore, i requisiti delle attrezzature introducono sfide specifiche che devono essere valutate rispetto all'approccio Bridgman più semplice.

Complessità Aumentata

La necessità di un controllo multi-zona aumenta significativamente la complessità della progettazione del forno. La calibrazione di più zone per mantenere una zona solvente precisa e mobile è tecnicamente più impegnativa rispetto alla creazione di un gradiente statico.

Sensibilità alle Fluttuazioni

Poiché il processo si basa sulla dissoluzione e precipitazione all'interno di una zona ristretta, le attrezzature sono meno tolleranti. Qualsiasi instabilità nell'alimentazione o nel controllo termico può portare a inclusioni o difetti strutturali nel cristallo finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra attrezzature THM e Bridgman spesso si riduce alle specifiche richieste del materiale CZT finale.

- Se il tuo obiettivo principale è l'uniformità cristallina: le attrezzature THM sono essenziali, poiché il controllo multi-zona stabile minimizza la segregazione e garantisce proprietà del materiale coerenti.

- Se il tuo obiettivo principale è minimizzare i difetti: il processo THM è superiore, offrendo l'ambiente termico preciso necessario per ottenere una bassa densità di difetti in cristalli singoli di grande volume.

Il successo nella preparazione di CZT tramite THM dipende interamente dalla precisione e dalla stabilità della tua architettura di controllo termico.

Tabella Riassuntiva:

| Caratteristica | Metodo del Riscaldatore Viaggiante (THM) | Metodo Bridgman |

|---|---|---|

| Meccanismo Principale | Dissoluzione/precipitazione continua | Solidificazione direzionale del fuso |

| Controllo della Temperatura | Multi-zona, zona solvente estremamente stabile | Gradiente termico statico o mobile |

| Gradiente Termico | Gradienti inferiori alle interfacce | Tipicamente gradienti più ripidi |

| Qualità Cristallina | Uniformità superiore, minore densità di difetti | Maggior rischio di segregazione/difetti |

| Complessità del Design | Elevata (precisa zona solvente mobile) | Moderata (solidificazione direzionale) |

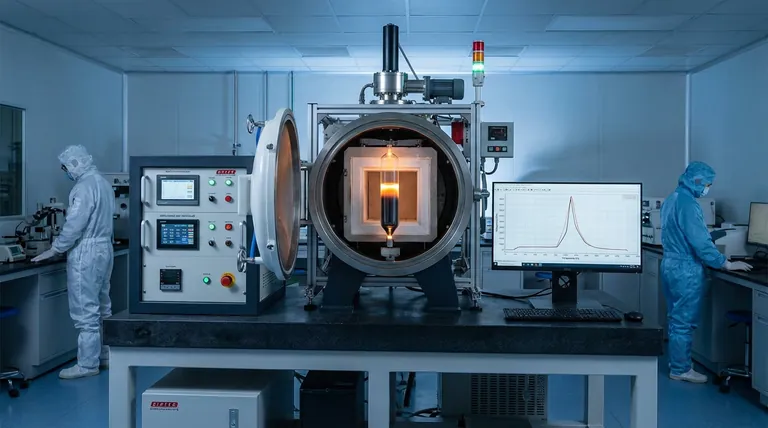

Ottimizza la Tua Crescita Cristallina con KINTEK Precision

La produzione di CZT ad alte prestazioni richiede una stabilità termica senza pari. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati di forni muffola, a tubo e sottovuoto progettati per mantenere il controllo multi-zona preciso richiesto per i processi THM.

Sia che tu abbia bisogno di attrezzature standard da laboratorio o di un forno ad alta temperatura personalizzabile su misura per le tue esigenze di ricerca uniche, il nostro team fornisce l'hardware necessario per ottenere un'uniformità del materiale superiore.

Pronto a migliorare le capacità del tuo laboratorio? Contattaci oggi stesso per discutere i tuoi requisiti tecnici.

Riferimenti

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché è necessaria la pre-calcinazione di CaO, Al2O3 e V2O5? Raggiungere l'accuratezza stechiometrica nei campioni di scoria

- Come il riscaldamento e l'agitazione supportano la sintesi chimica? Ottimizzare la cinetica e la termodinamica della reazione

- Quale ruolo svolge un forno a essiccazione rapida da laboratorio nella preparazione di Mn3O4 drogato con Ti? Ottimizza la qualità del tuo precursore

- Quale ruolo svolge il processo di ricottura nel post-trattamento dei compositi a matrice di alluminio ottenuti per colata a mescolamento? | KINTEK

- In che modo il sistema di controllo di trazione e rotazione di un forno di crescita Czochralski influisce sulla qualità del cristallo?

- Qual è il meccanismo di utilizzo del TeCl4 come agente di trasporto gassoso? Coltiva cristalli singoli ad alta integrità con facilità

- Come le fiale con tappo di quarzo facilitano la pirolisi del carbonio di chitosano magnetico? Padronanza delle atmosfere riducenti localizzate

- Qual è lo scopo tecnico del processo di mulinatura per Ti12%Zr? Attivazione Meccanica e Legatura