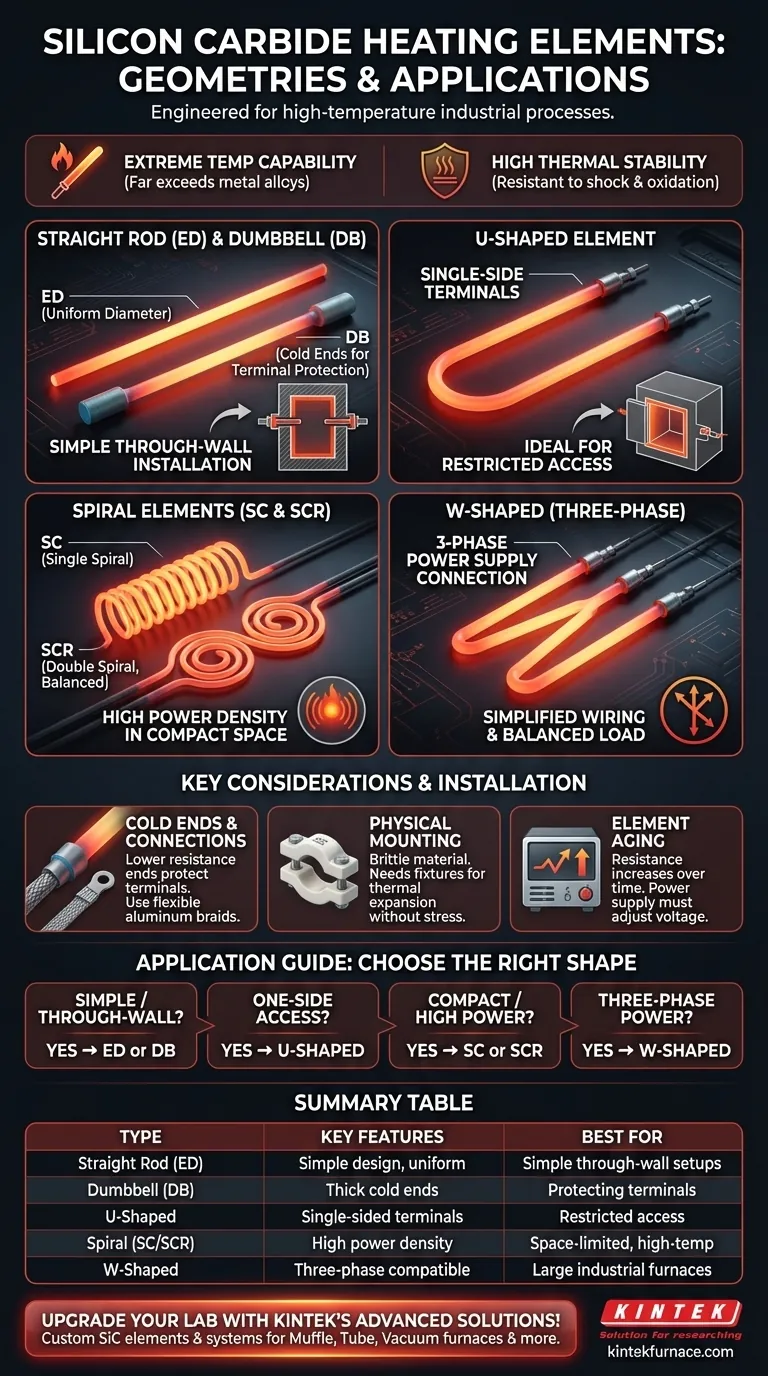

Nei processi industriali ad alta temperatura, gli elementi riscaldanti in carburo di silicio (SiC) sono disponibili in diverse geometrie distinte, ognuna progettata per specifici layout del forno e configurazioni elettriche. I tipi principali includono barre dritte (ED) e forme a manubrio (DB), elementi a U, elementi a spirale singola (SC) e doppia (SCR) ed elementi trifase (W). Ogni design risponde a un diverso insieme di requisiti ingegneristici per la distribuzione del calore e l'installazione.

Le varie forme degli elementi riscaldanti in SiC non sono scelte arbitrarie. Sono soluzioni ingegneristiche alle sfide comuni nella progettazione dei forni, come l'accesso ai terminali, la distribuzione della potenza e la massimizzazione della densità di riscaldamento all'interno di uno spazio ristretto.

Le fondamenta: perché scegliere il carburo di silicio?

Prima di esaminare le diverse forme, è fondamentale capire perché il carburo di silicio è il materiale di scelta per le applicazioni di riscaldamento più esigenti. Le sue proprietà offrono vantaggi significativi rispetto agli elementi metallici tradizionali.

Eccezionale capacità di temperatura

Gli elementi in SiC possono funzionare in modo affidabile a temperature estremamente elevate, spesso ben oltre i limiti delle leghe metalliche più robuste. Ciò li rende indispensabili per i processi in metallurgia, ceramica e scienza dei materiali.

Elevata stabilità termica

Il materiale è eccezionalmente resistente agli shock termici e all'ossidazione, anche in atmosfere di forno aggressive. Ciò si traduce in una maggiore durata e una maggiore stabilità operativa rispetto a molte alternative.

Il principio di funzionamento

Come qualsiasi resistenza riscaldante, un elemento in SiC funziona facendo passare una corrente elettrica attraverso il suo corpo. La resistenza del materiale converte questa energia elettrica in calore, che si irradia verso l'esterno per riscaldare il forno e il suo contenuto. La temperatura è gestita con precisione regolando la tensione e la corrente fornite all'elemento.

Una guida alle geometrie degli elementi in SiC

La forma di un elemento in SiC influisce direttamente sulla sua installazione, cablaggio e caratteristiche di riscaldamento. La scelta dipende interamente dal design del forno.

La barra dritta (ED) e il manubrio (DB)

Queste sono le forme più semplici. Il tipo ED è una barra dritta di diametro uniforme, mentre il tipo DB ha estremità più spesse e meno resistenti (le "cold ends") dove vengono effettuati i collegamenti elettrici.

Sono ideali per semplici installazioni passanti dove l'elemento attraversa completamente la camera del forno, con terminali sui lati opposti. Il tipo DB è spesso preferito per ridurre al minimo la perdita di calore e proteggere i collegamenti dei terminali.

L'elemento a forma di U

Questo elemento risolve un comune problema di accesso. Piegando la barra a forma di "U", entrambi i terminali elettrici si trovano sullo stesso lato.

Questo design è prezioso per i forni in cui l'accesso al retro o al lato opposto è limitato, consentendo di eseguire tutti i cablaggi e la manutenzione da un unico punto di ingresso.

Gli elementi a spirale (SC e SCR)

Avvolgendo l'elemento a spirale si crea un percorso resistivo molto più lungo all'interno di una lunghezza fisica compatta. I design SC (spirale singola) e SCR (spirale doppia) sono utilizzati per aumentare l'area superficiale di riscaldamento e la resistenza complessiva.

Ciò consente una maggiore densità di potenza ed è utile per raggiungere temperature molto elevate rapidamente o per applicazioni in cui lo spazio è limitato. Il design a doppia spirale (SCR), con due spirali avvolte in direzioni opposte, può aiutare a minimizzare i campi elettromagnetici.

L'elemento a forma di W (trifase)

Come suggerisce il nome, l'elemento a forma di W è specificamente progettato per i forni alimentati da una fornitura di corrente trifase. È costituito da tre gambe collegate in una configurazione che consente il collegamento diretto a un sistema trifase.

Questo design semplifica notevolmente il cablaggio elettrico e aiuta a garantire un carico bilanciato sull'alimentazione, il che è fondamentale per la stabilità dei grandi forni industriali.

Comprendere i compromessi e l'installazione

La scelta di un elemento è solo una parte del processo. Una corretta installazione e la comprensione del comportamento del materiale sono fondamentali per una lunga durata.

Collegamenti dei terminali e "cold ends"

I punti di connessione di un elemento in SiC devono rimanere più freddi della sezione riscaldante principale. Ecco perché gli elementi a manubrio (DB) e a più gambe presentano "cold ends" più spesse. Queste estremità hanno una minore resistenza elettrica, generando meno calore e proteggendo i morsetti e i cablaggi.

Montaggio fisico e supporto

Il SiC è una ceramica ed è quindi fragile. Gli elementi devono essere fissati con dispositivi appropriati, spesso realizzati in acciaio inossidabile, che consentano l'espansione termica senza esercitare stress meccanico sul corpo dell'elemento. Questi dispositivi fissano l'asta e assicurano un corretto allineamento all'interno del forno.

Connettività elettrica

Treccie o cinghie in alluminio ad alta purezza sono tipicamente utilizzate per collegare l'alimentazione ai terminali dell'elemento. Questi connettori flessibili garantiscono un'eccellente conduttività pur consentendo lievi spostamenti o vibrazioni durante il funzionamento.

Un fattore critico: l'invecchiamento dell'elemento

Tutti gli elementi in carburo di silicio "invecchiano" durante l'uso. Nel tempo e con l'esposizione ad alte temperature, la loro resistenza elettrica aumenta gradualmente. Il sistema di controllo della potenza deve essere in grado di aumentare la tensione fornita agli elementi durante il loro ciclo di vita per mantenere la potenza e la temperatura richieste.

Come applicare questo al tuo progetto

La tua scelta dovrebbe essere dettata dal design fisico e dal sistema elettrico della tua attrezzatura.

- Se la tua attenzione principale è la semplicità e il montaggio passante: gli elementi a barra dritta (ED) o a manubrio (DB) sono la soluzione più diretta ed economica.

- Se hai accesso solo a un lato del forno: gli elementi a U forniscono una connessione terminale su un lato, semplificando drasticamente l'installazione e la manutenzione.

- Se hai bisogno di alta densità di potenza in uno spazio compatto: gli elementi a spirale (SC o SCR) offrono maggiore superficie riscaldante e resistenza per una potenza più concentrata.

- Se il tuo forno utilizza un alimentatore trifase: gli elementi a W sono specificamente progettati per semplificare il cablaggio e garantire un carico elettrico bilanciato.

In definitiva, la selezione della corretta geometria dell'elemento in SiC è un passo fondamentale per ottimizzare le prestazioni, l'efficienza e l'affidabilità a lungo termine del tuo forno.

Tabella riassuntiva:

| Tipo | Caratteristiche principali | Ideale per |

|---|---|---|

| Barra dritta (ED) | Design semplice, diametro uniforme | Installazioni passanti semplici |

| Manubrio (DB) | Cold ends spesse, perdita di calore ridotta | Protezione dei terminali nelle configurazioni passanti |

| A forma di U | Terminali su un lato | Forni con accesso limitato |

| Spirale (SC/SCR) | Alta densità di potenza, compatto | Esigenze di alta temperatura in spazi limitati |

| A forma di W | Compatibilità con alimentazione trifase | Grandi forni industriali con carichi bilanciati |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori elementi e sistemi riscaldanti in carburo di silicio su misura come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattateci oggi per discutere come possiamo supportare i vostri processi ad alta temperatura e portare avanti la vostra ricerca!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata