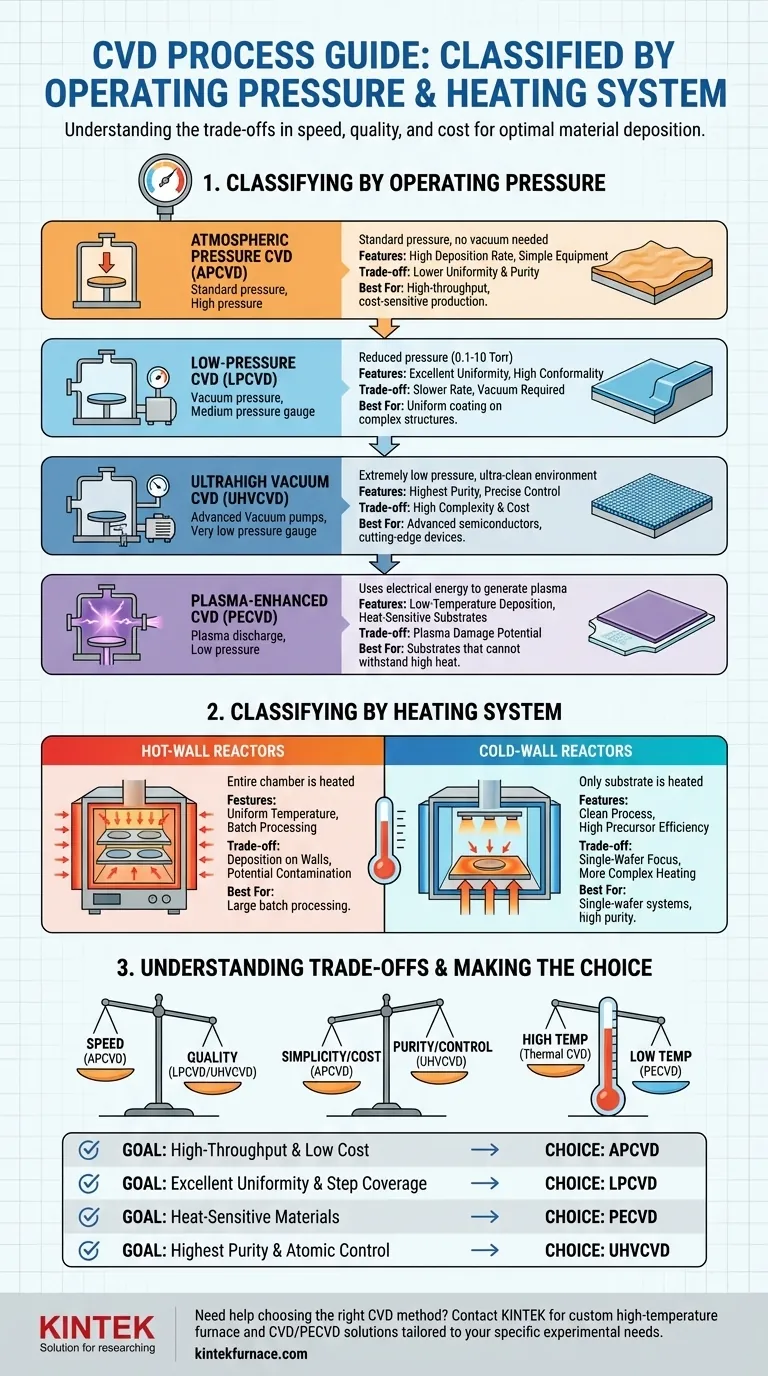

In sintesi, i processi di deposizione chimica da vapore (CVD) sono classificati principalmente in base alla pressione operativa e al metodo utilizzato per riscaldare il substrato. In base alla pressione, i tipi principali sono a Pressione Atmosferica (APCVD), a Bassa Pressione (LPCVD) e Potenziata al Plasma (PECVD). In base al sistema di riscaldamento, sono classificati come reattori a Parete Calda (Hot-Wall) o a Parete Fredda (Cold-Wall).

La scelta tra questi tipi di CVD non è arbitraria; rappresenta un compromesso fondamentale tra velocità di deposizione, qualità del film, complessità del processo e costo. Comprendere questo equilibrio è fondamentale per selezionare il metodo giusto per un'applicazione specifica.

Classificazione della CVD in base alla Pressione Operativa

La pressione all'interno della camera di reazione determina il modo in cui le molecole di gas viaggiano e interagiscono. Ciò ha un impatto profondo sulla qualità del film depositato.

CVD a Pressione Atmosferica (APCVD)

L'APCVD opera a pressione atmosferica standard. Ciò rende l'attrezzatura più semplice ed economica, poiché non sono necessari costosi sistemi di vuoto.

A causa dell'alta pressione, le molecole di gas collidono frequentemente, portando a un libero cammino medio più breve. Ciò spesso si traduce in una minore uniformità e purezza del film, ma consente velocità di deposizione molto elevate.

CVD a Bassa Pressione (LPCVD)

LPCVD opera a una pressione ridotta, tipicamente nell'intervallo da 0,1 a 10 Torr. Questo è uno dei metodi più comuni utilizzati nella produzione moderna.

La pressione più bassa aumenta il libero cammino medio dei gas reagenti. Ciò consente alle molecole di rivestire le superfici in modo più uniforme, con conseguente eccellente uniformità del film e conformità (la capacità di rivestire strutture complesse e tridimensionali).

CVD ad Ultra Alto Vuoto (UHVCVD)

Come suggerisce il nome, UHVCVD opera a pressioni ancora più basse rispetto a LPCVD, creando un ambiente estremamente pulito.

Questo processo è utilizzato quando sono richieste purezza eccezionale del film e controllo preciso dello spessore dello strato, spesso per dispositivi a semiconduttore avanzati. Il compromesso è una maggiore complessità e costo dell'attrezzatura.

CVD Potenziata al Plasma (PECVD)

PECVD è un caso speciale che opera anch'esso a bassa pressione. Tuttavia, non si basa esclusivamente sull'energia termica per guidare la reazione.

Invece, utilizza un campo elettrico per generare un plasma, che energizza i gas precursori. Ciò consente alla deposizione di avvenire a temperature molto più basse rispetto ai metodi CVD termici, rendendola ideale per substrati che non possono sopportare alte temperature.

Classificazione della CVD in base al Sistema di Riscaldamento

Il metodo per fornire energia termica al substrato definisce il design del reattore e influenza l'efficienza del processo e la pulizia.

Reattori a Parete Calda (Hot-Wall)

In un design a parete calda, l'intera camera di processo viene riscaldata esternamente. Ciò crea un profilo di temperatura molto uniforme attraverso i substrati.

Questo design è eccellente per l'elaborazione di grandi lotti di wafer contemporaneamente. Tuttavia, la deposizione avviene anche sulle pareti della camera oltre che sul substrato, consumando precursori e creando particelle che possono contaminare i film.

Reattori a Parete Fredda (Cold-Wall)

In un design a parete fredda, solo il supporto del substrato (lo "susettitore") viene riscaldato direttamente, mentre le pareti della camera rimangono fredde. Il riscaldamento è tipicamente ottenuto tramite lampade o una bobina a induzione.

Questo approccio minimizza la deposizione indesiderata sulle pareti del reattore, portando a un processo più pulito e a una maggiore efficienza dei precursori. È il design dominante per i sistemi di lavorazione a singolo wafer.

Comprendere i Compromessi

La scelta di un metodo CVD comporta il bilanciamento di priorità tecniche ed economiche in competizione.

Qualità vs. Velocità

Esiste un compromesso diretto tra velocità di deposizione e qualità del film. I sistemi ad alta pressione come APCVD sono veloci ma producono film di qualità inferiore. I sistemi a bassa pressione come LPCVD sono più lenti ma offrono uniformità e conformità superiori.

Temperatura vs. Compatibilità del Substrato

Sono necessarie alte temperature nel CVD termico (APCVD, LPCVD) per scomporre le molecole precursore. Se il tuo substrato è sensibile al calore (come molte plastiche o wafer semiconduttori pre-lavorati), questi metodi non sono adatti. PECVD supera questa limitazione utilizzando l'energia del plasma invece del calore elevato.

Semplicità vs. Purezza

I sistemi più semplici ed economici operano a pressione atmosferica (APCVD). Man mano che si passa a pressioni più basse (LPCVD) e a vuoti ultra alti (UHVCVD), la necessità di hardware di vuoto complesso e costoso aumenta drasticamente, ma aumenta anche la purezza del film risultante.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determina il processo CVD ottimale.

- Se la tua priorità principale è la produzione ad alto rendimento al costo più basso: APCVD è spesso la scelta più adatta, a condizione che sia accettabile una qualità del film moderata.

- Se la tua priorità principale è un'eccellente uniformità del film e copertura dei gradini (step coverage): LPCVD è il cavallo di battaglia del settore per un'ampia gamma di applicazioni critiche.

- Se la tua priorità principale è la deposizione su materiali sensibili al calore: PECVD è la scelta necessaria, poiché consente una crescita di film di alta qualità a basse temperature.

- Se la tua priorità principale è ottenere la massima purezza del film possibile e il controllo a livello atomico: UHVCVD è richiesto per lo sviluppo di dispositivi elettronici e fotonici all'avanguardia.

In definitiva, la selezione della tecnica CVD corretta è una decisione ingegneristica critica che influisce direttamente sulle prestazioni e sulla fattibilità del prodotto finale.

Tabella Riassuntiva:

| Tipo di CVD | Pressione Operativa | Sistema di Riscaldamento | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|---|

| APCVD | Atmosferica | Parete Calda/Parete Fredda | Elevata velocità di deposizione, basso costo, qualità moderata | Applicazioni ad alto rendimento sensibili ai costi |

| LPCVD | Bassa (0,1-10 Torr) | Parete Calda | Eccellente uniformità, conformità, velocità più lenta | Deposizione di film uniformi su strutture complesse |

| UHVCVD | Ultra Alto Vuoto | Parete Calda/Parete Fredda | Massima purezza, controllo preciso, costo elevato | Semiconduttori avanzati, film ad alta purezza |

| PECVD | Bassa | Parete Calda/Parete Fredda | Deposizione a bassa temperatura, utilizza il plasma | Substrati sensibili al calore, processi a bassa temperatura |

| Parete Calda | Variabile | Intera camera riscaldata | Temperatura uniforme, elaborazione in batch, potenziale contaminazione | Elaborazione di grandi lotti |

| Parete Fredda | Variabile | Solo substrato riscaldato | Processo pulito, elevata efficienza dei precursori, elaborazione a singolo wafer | Sistemi a singolo wafer, minima contaminazione |

Hai difficoltà a scegliere il metodo CVD giusto per le esigenze uniche del tuo laboratorio? In KINTEK, sfruttiamo l'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate per diversi laboratori. La nostra linea di prodotti comprende Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali, sia che tu abbia bisogno di un alto rendimento, di una qualità del film superiore o di compatibilità a bassa temperatura. Lascia che ti aiutiamo a ottimizzare i tuoi processi e a ottenere risultati migliori. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità