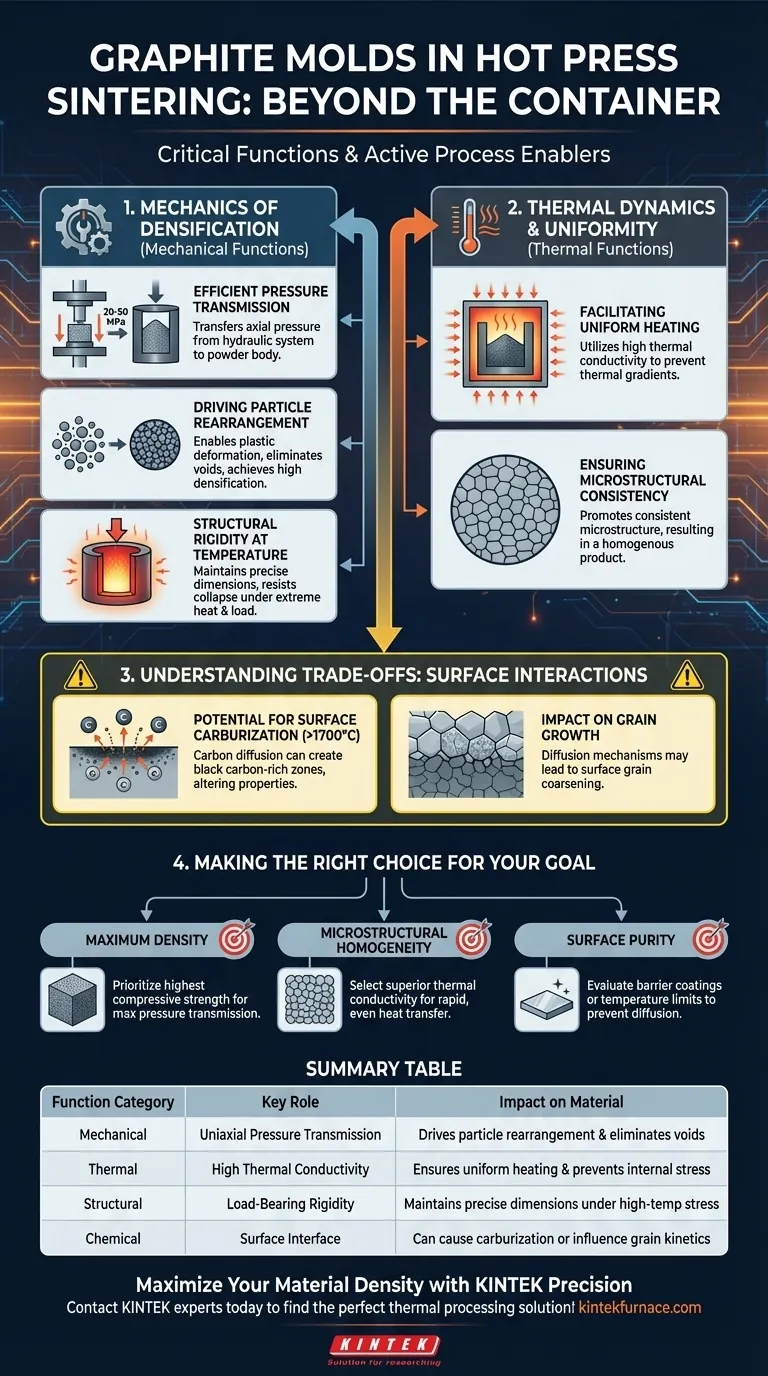

Oltre ad agire come semplice contenitore per modellare la polvere, gli stampi in grafite fungono da interfaccia meccanica e termica primaria nel processo di sinterizzazione a pressa calda. Funzionano come un mezzo di trasmissione critico, colmando il divario tra le forze idrauliche esterne e la microstruttura interna del materiale, resistendo al contempo ad ambienti estremi.

Concetto chiave Gli stampi in grafite sono abilitatori attivi del processo che guidano la densificazione trasmettendo una significativa pressione uniassiale e garantendo l'uniformità termica. La loro resistenza alle alte temperature consente loro di convertire la forza idraulica in riarrangiamento delle particelle, mentre la loro stabilità chimica generalmente previene l'erosione durante il ciclo di sinterizzazione.

La meccanica della densificazione

Trasmissione efficiente della pressione

La funzione attiva primaria dello stampo in grafite è quella di agire come mezzo portante. Trasferisce direttamente la pressione assiale (tipicamente compresa tra 20 MPa e 50 MPa) dal sistema idraulico al corpo in polvere al suo interno.

Guida al riarrangiamento delle particelle

Trasmettendo efficacemente questa forza meccanica, lo stampo consente la deformazione plastica e il riarrangiamento delle particelle di polvere. Questa azione meccanica è essenziale per eliminare i vuoti e ottenere l'elevata densificazione richiesta per materiali sfusi ad alte prestazioni.

Rigidità strutturale a temperatura

Per funzionare correttamente, lo stampo deve possedere un'eccezionale resistenza alle alte temperature. Agisce come un vincolo rigido che non si deforma o collassa sotto carichi pesanti, garantendo che il prodotto finale mantenga dimensioni precise nonostante il calore e la pressione estremi.

Dinamiche termiche e uniformità

Facilitazione del riscaldamento uniforme

L'eccellente conducibilità termica della grafite viene utilizzata per trasferire uniformemente il calore dagli elementi del forno al campione di polvere interno. Questa funzione è vitale per prevenire gradienti termici che potrebbero portare a deformazioni o stress interni.

Garantire la coerenza microstrutturale

Garantendo che il campione venga riscaldato uniformemente, lo stampo promuove una microstruttura coerente in tutto il materiale. Ciò impedisce disparità localizzate nella crescita dei grani o nella densità, ottenendo un prodotto finale omogeneo.

Comprendere i compromessi: interazioni superficiali

Mentre il riferimento primario evidenzia la stabilità chimica della grafite, è fondamentale riconoscere limitazioni specifiche agli estremi del processo.

Potenziale di carburazione superficiale

A temperature estremamente elevate (ad esempio, superiori a 1700°C), l'inerzia chimica dello stampo può degradarsi. Il carbonio dallo stampo può diffondersi sulla superficie del campione, creando zone nere ricche di carbonio che possono alterare le proprietà termiche e meccaniche.

Impatto sulla crescita dei grani

Il contatto diretto tra la grafite e il campione può occasionalmente influenzare la cinetica dei grani superficiali. I meccanismi di diffusione all'interfaccia possono portare all'ingrossamento dei grani superficiali, il che richiede un'attenta considerazione durante la progettazione del processo.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di sinterizzazione, allinea la tua strategia di stampo con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la massima densità: Dai priorità a design di stampi e gradi di grafite con la massima resistenza alla compressione per massimizzare la trasmissione della pressione uniassiale (fino a 50 MPa) senza deformazioni.

- Se il tuo obiettivo principale è l'omogeneità microstrutturale: Seleziona gradi di grafite con conducibilità termica superiore per garantire un trasferimento di calore rapido ed uniforme al nucleo della polvere.

- Se il tuo obiettivo principale è la purezza superficiale a temperature estreme: Valuta la necessità di rivestimenti barriera o limiti di temperatura per prevenire la diffusione del carbonio e la carburazione superficiale.

Lo stampo in grafite non è semplicemente un contenitore; è uno strumento sofisticato che detta il successo meccanico e termico del ciclo di sinterizzazione.

Tabella riassuntiva:

| Categoria di funzione | Ruolo chiave dello stampo in grafite | Impatto sul materiale |

|---|---|---|

| Meccanica | Trasmissione della pressione uniassiale | Guida il riarrangiamento delle particelle ed elimina i vuoti |

| Termica | Elevata conducibilità termica | Garantisce un riscaldamento uniforme e previene stress interni |

| Strutturale | Rigidità portante | Mantiene dimensioni precise sotto stress ad alta temperatura |

| Chimica | Interfaccia superficiale | Può causare carburazione o influenzare la cinetica dei grani |

Massimizza la densità del tuo materiale con KINTEK Precision

Non lasciare che attrezzature scadenti compromettano la tua ricerca. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio ad alte prestazioni personalizzabili per le tue esigenze di sinterizzazione uniche. Sia che tu miri alla massima densità o all'omogeneità microstrutturale, le nostre attrezzature forniscono la stabilità e il controllo di cui hai bisogno.

Contatta oggi stesso gli esperti KINTEK per trovare la soluzione di trattamento termico perfetta per il tuo laboratorio!

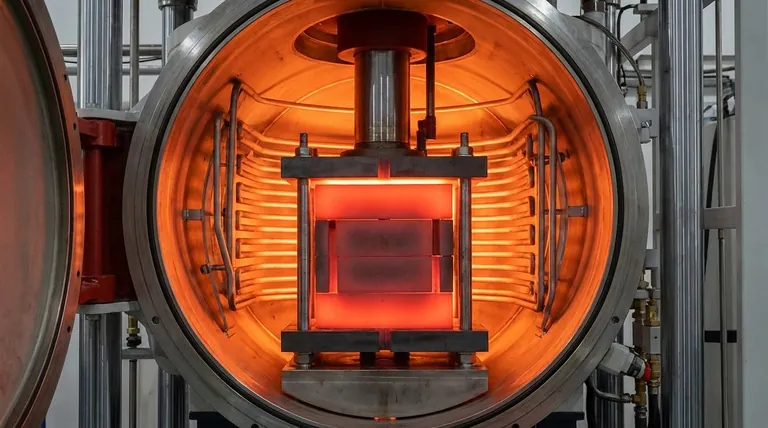

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è la velocità di raffreddamento raccomandata per il tubo di forni in allumina? Prevenire lo shock termico e prolungare la vita del tubo

- Perché la carta di grafite ad alta purezza viene tipicamente rivestita sulle pareti interne dello stampo prima del caricamento della polvere di lega Ti-6Al-4V?

- Perché le lunghe barchette di allumina vengono selezionate come contenitori per campioni per esperimenti di affinamento a zone? Ottimizzare la purificazione dei materiali

- Quali accessori vengono utilizzati con gli elementi riscaldanti in carburo di silicio e quali sono le loro funzioni? Garantire prestazioni e longevità affidabili

- Perché un controllore di flusso di massa (MFC) è importante per la ricerca sulla corrosione in fase gassosa? Garantire l'integrità e la precisione dei dati

- Perché utilizzare un forno a convezione forzata a 80°C per 24 ore per i gusci di gheriglio di palma? Ottimizzare la resa e l'efficienza del biochar

- Quali sono i rischi nell'utilizzo di crogioli di allumina ad alta purezza per la decomposizione del periodato? Evitare errori critici nei dati

- Qual è lo scopo dell'utilizzo di provette sottovuoto specializzate per il campionamento? Garantire l'integrità chimica dello Stirring KR