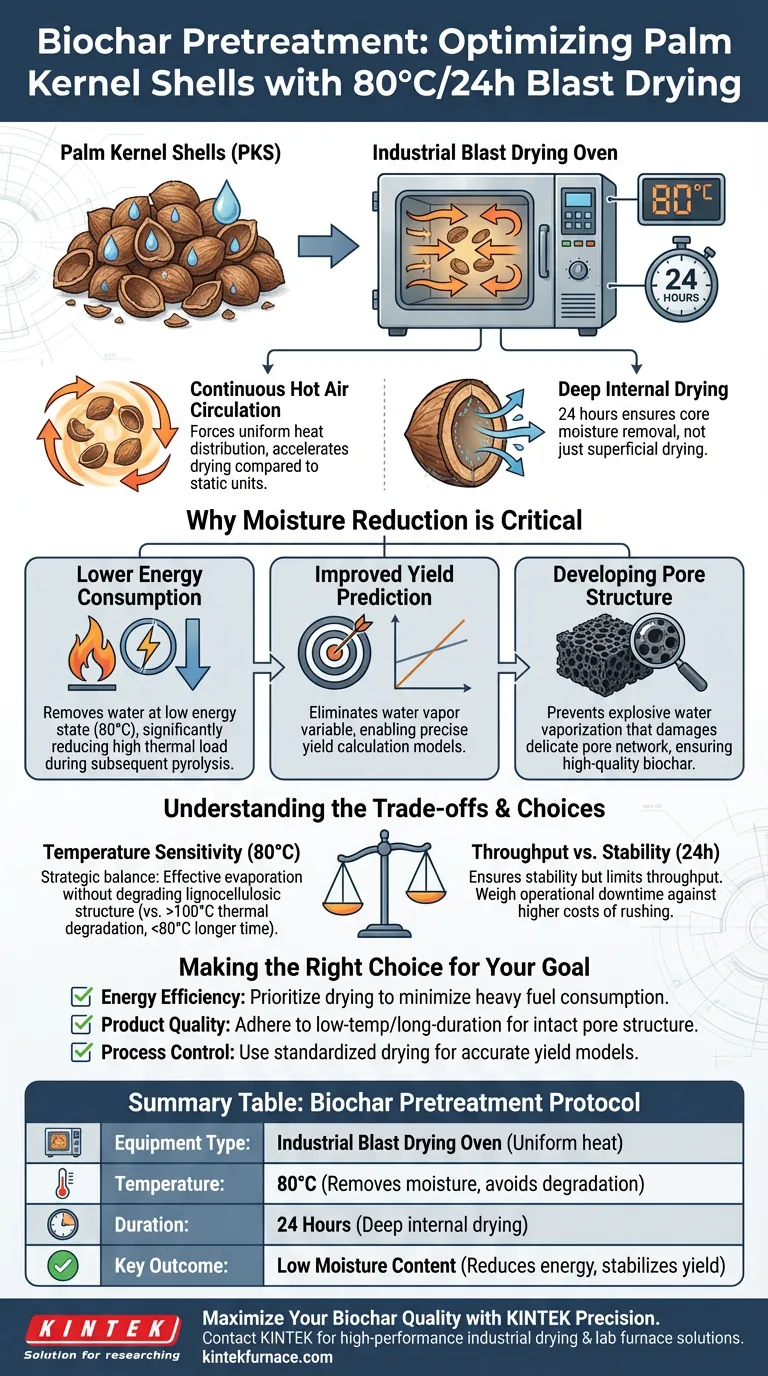

L'uso specifico di un forno industriale a convezione forzata a 80°C per 24 ore è una fase critica di pretrattamento progettata per minimizzare gli sprechi energetici e stabilizzare la materia prima. Questo processo utilizza una circolazione continua di aria calda per rimuovere completamente l'umidità dai gusci di gheriglio di palma (PKS) senza alterare chimicamente la biomassa. Raggiungendo un livello di umidità basso e costante, questo pretrattamento ottimizza il materiale per la successiva fase di pirolisi, più energivora.

Concetto chiave La riduzione del contenuto di umidità durante il pretrattamento è essenziale per l'efficienza operativa e la qualità del prodotto. Abbassa l'energia richiesta per la pirolisi lenta, impedisce al vapore acqueo di falsare i modelli di previsione della resa e stabilisce le basi fisiche necessarie per sviluppare una struttura dei pori di biochar di alta qualità.

La meccanica della rimozione dell'umidità

Circolazione continua di aria calda

L'aspetto "a convezione forzata" del forno si riferisce alla circolazione attiva dell'aria. A differenza dei forni statici, queste unità forzano l'aria calda a muoversi continuamente attorno ai gusci di gheriglio di palma.

Ciò garantisce una distribuzione uniforme del calore. Impedisce che sacche di umidità persistano attorno alla biomassa, il che accelera significativamente il processo di essiccazione rispetto al riscaldamento passivo.

Essiccazione interna profonda

L'essiccazione per un periodo prolungato di 24 ore garantisce che la rimozione dell'umidità non sia solo superficiale.

Tempi di essiccazione brevi spesso lasciano umido il nucleo del guscio. La durata di 24 ore consente al calore di penetrare nella densa struttura del guscio, eliminando l'umidità dall'interno verso l'esterno.

Perché la riduzione dell'umidità è fondamentale

Riduzione del consumo energetico della pirolisi

Il motivo principale di questo pretrattamento è l'efficienza energetica. Se si immette biomassa umida in un reattore di pirolisi, una quantità significativa di energia viene sprecata semplicemente per far bollire l'acqua.

Rimuovendo quest'acqua a 80°C, uno stato energetico relativamente basso, si riduce il carico termico richiesto durante la pirolisi lenta, dove le temperature sono molto più elevate e la generazione di energia è più costosa.

Miglioramento dell'accuratezza della previsione della resa

Il vapore acqueo introduce una variabile che complica il controllo del processo di produzione.

L'eccesso di umidità può interferire con i modelli di previsione della resa del biochar. Standardizzando il contenuto di umidità in anticipo, si rimuove questo rumore, consentendo calcoli precisi riguardo alla produzione attesa.

Sviluppo della struttura dei pori

La qualità fisica del biochar è definita dalla sua porosità. La Riferimento Primario indica che la rimozione dell'umidità è vitale per il corretto sviluppo della struttura dei pori interni del biochar.

Se l'acqua rimane intrappolata durante l'elaborazione ad alta temperatura, può vaporizzare in modo esplosivo o irregolare, danneggiando potenzialmente la delicata rete di pori che si sta cercando di creare.

Comprensione dei compromessi

Sensibilità alla temperatura

La scelta di 80°C è un equilibrio strategico. È abbastanza alta da far evaporare efficacemente l'acqua, ma abbastanza bassa da evitare di degradare i componenti della biomassa.

Temperature più elevate (ad esempio, superiori a 100°C) accelerano l'essiccazione ma rischiano di degradare termicamente la struttura lignocellulosica prima ancora che inizi la pirolisi. Temperature più basse richiederebbero significativamente più di 24 ore per raggiungere la stessa secchezza.

Throughput vs. Stabilità

Il ciclo di 24 ore è un collo di bottiglia nella velocità di produzione. Sebbene garantisca la stabilità, limita il throughput.

Gli operatori devono valutare il beneficio di una materia prima perfettamente essiccata rispetto al tempo di inattività operativo richiesto per ottenerla. Tuttavia, affrettare questo passaggio porta spesso a costi più elevati e a una qualità inferiore nelle fasi successive del processo.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questo protocollo specifico è in linea con le tue esigenze di produzione, considera i tuoi obiettivi principali:

- Se il tuo obiettivo principale è l'efficienza energetica: Dai priorità a questa fase di essiccazione per ridurre al minimo il pesante consumo di carburante richiesto durante la fase di pirolisi ad alta temperatura.

- Se il tuo obiettivo principale è la qualità del prodotto: Aderisci rigorosamente all'essiccazione a bassa temperatura e a lunga durata per garantire che la struttura dei pori interni del biochar non venga compromessa da una rapida espansione del vapore.

- Se il tuo obiettivo principale è il controllo del processo: Utilizza questo protocollo di essiccazione standardizzato per eliminare l'umidità come variabile, garantendo che i tuoi modelli di previsione della resa rimangano accurati.

Una produzione efficace di biochar inizia non nel reattore, ma nella cura della preparazione della materia prima.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo nel pretrattamento del biochar |

|---|---|---|

| Tipo di attrezzatura | Forno industriale a convezione forzata | Garantisce un calore uniforme tramite circolazione continua di aria calda |

| Temperatura | 80°C | Rimuove l'umidità senza degradare la struttura lignocellulosica |

| Durata | 24 ore | Facilita l'essiccazione interna profonda dei nuclei densi dei gusci |

| Risultato chiave | Basso contenuto di umidità | Riduce il carico energetico della pirolisi e stabilizza i modelli di resa |

Massimizza la qualità del tuo biochar con la precisione KINTEK

Non lasciare che l'umidità comprometta i tuoi risultati di carbonizzazione. Supportato da R&S esperti e produzione di livello mondiale, KINTEK fornisce forni industriali a convezione forzata ad alte prestazioni e forni da laboratorio specializzati, inclusi sistemi a muffola, a tubo e sottovuoto, progettati per un pretrattamento termico preciso. Sia che tu stia lavorando biomassa o materiali avanzati, le nostre soluzioni personalizzabili garantiscono un riscaldamento uniforme e una superiore efficienza energetica.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta KINTEK oggi stesso per trovare la soluzione di essiccazione perfetta per le tue esigenze di produzione uniche.

Guida Visiva

Riferimenti

- Hani Hussain Sait, Bamidele Victor Ayodele. Hybrid Analysis of Biochar Production from Pyrolysis of Agriculture Waste Using Statistical and Artificial Intelligent-Based Modeling Techniques. DOI: 10.3390/agronomy15010181

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è la funzione delle aste di agitazione in grafite nella fusione dell'alluminio? Ottenere una perfetta omogeneizzazione della lega

- Quali sono i requisiti per una barchetta di allumina per la sinterizzazione di Mn2AlB2? Garantire la lavorazione di materiali ad alta purezza

- Qual è lo scopo principale di una pompa per vuoto nella riduzione fotocatalitica della CO2? Garantire ambienti puri per dati accurati

- Come viene utilizzato un termometro a infrarossi bicolore per valutare i rivestimenti ceramici (Hf─Zr─Ti)C? Monitoraggio termico di precisione

- Perché utilizzare un dispositivo di sigillatura sottovuoto per film sottili di nichelato? Padroneggiare il processo di riduzione a strati infiniti

- Qual è lo scopo di un sistema di vuoto di laboratorio nell'evoluzione dell'idrogeno fotocatalitico? Garantire risultati di dati accurati

- Qual è lo scopo di un condensatore raffreddato ad acqua in un apparecchio di rimozione del mercurio sotto vuoto termico? Chiave per un recupero sicuro

- Perché è necessaria una scatola di grafite ad alta purezza per la solforazione CZTS? Proteggere l'integrità e la cristallinità del film sottile