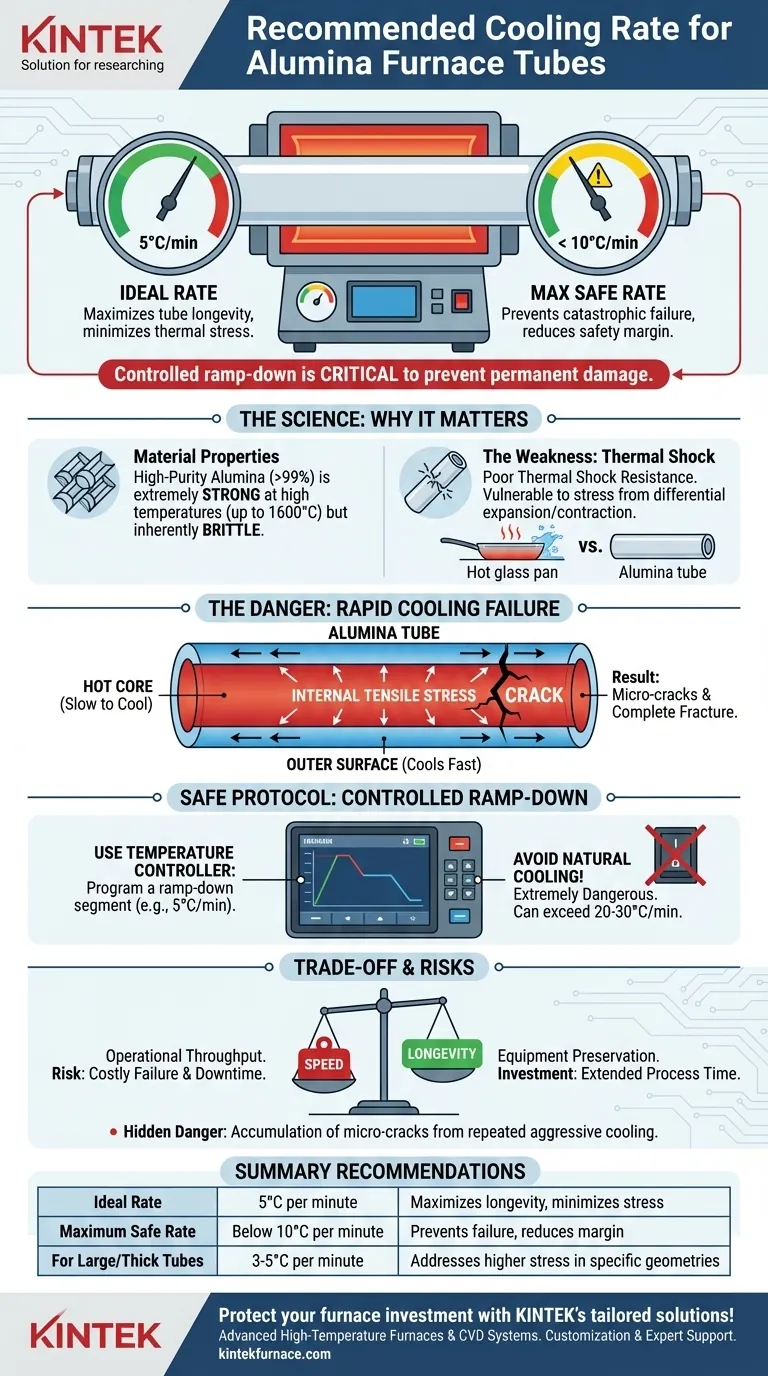

La velocità di raffreddamento raccomandata per un tubo di forno in allumina di elevata purezza è inferiore a 10°C al minuto, con una velocità ideale di 5°C al minuto. Questo abbassamento controllato non è semplicemente un suggerimento, ma una procedura critica per prevenire danni permanenti alla ceramica. Cambiamenti di temperatura improvvisi, come quelli derivanti dal raffreddamento naturale, causeranno un cedimento catastrofico.

La necessità di una velocità di raffreddamento lenta e controllata deriva da una proprietà fondamentale del materiale: l'allumina di elevata purezza è estremamente resistente alle alte temperature, ma è intrinsecamente fragile e altamente suscettibile allo shock termico. Ignorare questo principio è la causa principale di tubi di forni incrinati e difettosi.

La scienza alla base della velocità di raffreddamento: comprendere lo shock termico

Per far funzionare efficacemente un forno ad alta temperatura, è essenziale comprendere i limiti dei materiali dei suoi componenti principali. Il tubo di allumina è sia il punto di forza che il punto debole del sistema.

Le proprietà dell'allumina di elevata purezza

L'allumina di elevata purezza (>99%) viene scelta per i tubi di forni grazie alle sue eccezionali prestazioni a temperature estreme, in grado di essere utilizzata in continuo fino a 1600°C. Offre elevata purezza chimica e stabilità, garantendo un ambiente non reattivo per processi sensibili.

L'intrinseca debolezza dell'allumina: scarsa resistenza allo shock termico

La principale vulnerabilità di questa ceramica è la sua scarsa resistenza allo shock termico. Lo shock termico è lo stress indotto in un materiale quando diverse parti di esso si espandono o si contraggono a velocità diverse a causa di rapidi cambiamenti di temperatura.

Pensate a versare acqua fredda in una teglia di vetro calda. L'improvvisa contrazione della superficie interna, mentre il corpo esterno rimane caldo, crea un enorme stress, facendola frantumare. Lo stesso principio si applica a un tubo di forno in allumina.

Come il raffreddamento rapido causa il cedimento

Quando un forno caldo viene lasciato raffreddare troppo rapidamente, la superficie esterna del tubo di allumina si raffredda e si contrae più velocemente del nucleo interno isolato.

Questa differenza di contrazione crea potenti sollecitazioni di trazione interne. Poiché l'allumina è fragile, non può piegarsi o allungarsi per adattarsi a questo stress. Invece, lo stress si accumula fino a superare la resistenza del materiale, con conseguente formazione di micro-crepe che si propagano rapidamente in una frattura completa.

Implementazione di un protocollo di raffreddamento sicuro

Un processo di raffreddamento controllato non è facoltativo; è una fase operativa obbligatoria gestita tramite il sistema di controllo della temperatura del forno.

Il ruolo del controllore di temperatura

Il controllore di temperatura del vostro forno è lo strumento che dovete utilizzare per gestire questo processo. I controllori moderni consentono di programmare profili di riscaldamento e raffreddamento a più stadi. Un segmento di "abbassamento" o "raffreddamento" deve essere programmato per abbassare la temperatura alla velocità prescritta.

Perché il "raffreddamento naturale" è inaccettabile

Spegnere semplicemente l'alimentazione del forno e lasciarlo raffreddare naturalmente è estremamente pericoloso per il tubo di allumina. Questo metodo può comportare velocità di raffreddamento di 20-30°C al minuto o anche più veloci, che sono ben oltre la tolleranza del materiale. Questa è la causa più comune ed evitabile di cedimento del tubo.

Comprendere i compromessi e i rischi

Sebbene un ciclo di raffreddamento lento prolunghi il tempo complessivo del processo, è un investimento necessario per la longevità e l'affidabilità delle vostre apparecchiature.

Il costo della velocità contro il costo del cedimento

Il compromesso principale è tra la produttività operativa e la conservazione delle apparecchiature. Tentare di risparmiare qualche ora accelerando la fase di raffreddamento introduce un rischio significativo di distruggere un componente critico e costoso, portando a costosi tempi di inattività e sostituzioni.

Segni di danni da stress termico

Non tutti i danni da shock termico sono catastrofici. L'esposizione ripetuta a cicli di raffreddamento eccessivamente aggressivi può causare un accumulo di micro-crepe. Questi difetti invisibili indeboliscono il tubo nel tempo, portando a un cedimento inaspettato durante un futuro ciclo termico, anche uno correttamente controllato.

Fare la scelta giusta per il vostro processo

Utilizzate il vostro controllore di temperatura per imporre un profilo di raffreddamento sicuro basato sulle vostre priorità operative e sui vincoli fisici delle vostre apparecchiature.

- Se il vostro obiettivo principale è la massima longevità delle apparecchiature: programmare sempre una velocità di raffreddamento conservativa di 5°C al minuto o meno, soprattutto quando si opera vicino alla temperatura massima del tubo.

- Se state lavorando con tubi molto grandi o a parete spessa: utilizzare una velocità ancora più lenta, come 3-5°C al minuto, poiché queste geometrie accumulano più facilmente lo stress interno.

- Se il vostro obiettivo principale è la produttività del processo: riconoscete che il raffreddamento a una velocità che si avvicina ai 10°C al minuto riduce il vostro margine di sicurezza e aumenta il rischio a lungo termine di un guasto prematuro del tubo.

Rispettando i limiti fisici del materiale, garantite l'integrità delle vostre apparecchiature e l'affidabilità dei vostri risultati.

Tabella riassuntiva:

| Velocità di raffreddamento | Raccomandazione | Motivazione chiave |

|---|---|---|

| Velocità ideale | 5°C al minuto | Massimizza la longevità del tubo e minimizza il rischio di stress termico |

| Velocità massima di sicurezza | Inferiore a 10°C al minuto | Previene il cedimento catastrofico ma riduce il margine di sicurezza |

| Per tubi grandi/spessi | 3-5°C al minuto | Affronta un maggiore accumulo di stress in geometrie specifiche |

Proteggi il tuo investimento nel forno con le soluzioni su misura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni avanzati ad alta temperatura come Forni a Muffola, Tubolari, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un adattamento preciso alle tue esigenze sperimentali uniche, aiutandoti a evitare costosi guasti ai tubi e a migliorare l'affidabilità del processo. Contattaci oggi per discutere come possiamo ottimizzare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico