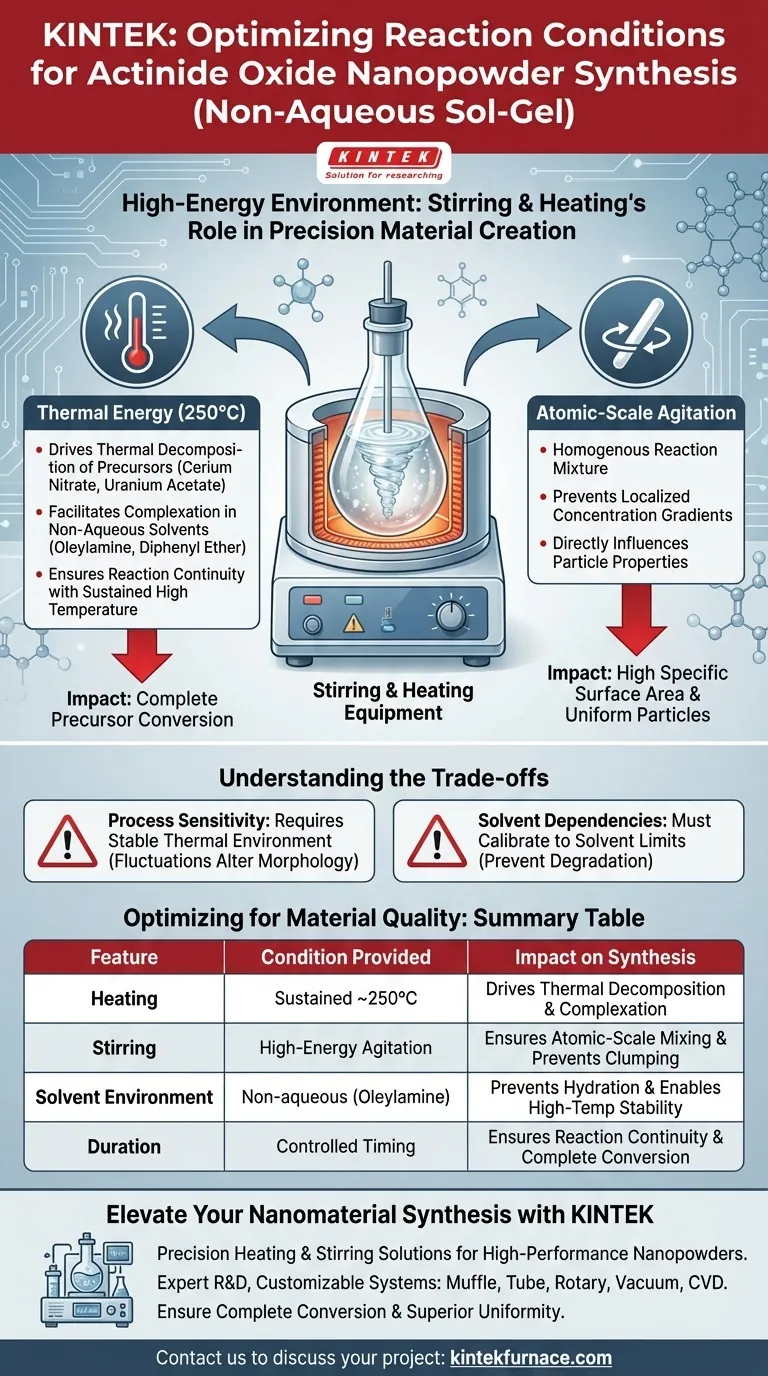

Le apparecchiature di agitazione e riscaldamento stabiliscono un ambiente preciso e ad alta energia essenziale per la riuscita sintesi sol-gel non acquosa di nanopolveri di ossido di attinidi. Nello specifico, queste apparecchiature mantengono una temperatura costante, come 250°C, per fornire l'energia termica necessaria alla decomposizione e complessazione dei sali precursori all'interno di un mezzo solvente.

La funzione principale di questa configurazione è facilitare la miscelazione su scala atomica e la decomposizione termica. Controllando rigorosamente la temperatura e la durata dell'agitazione, il processo trasforma precursori come il nitrato di cerio o l'acetato di uranio in nanoparticelle con un'elevata area superficiale specifica.

Il Ruolo dell'Energia Termica

Guida alla Decomposizione Termica

La condizione primaria fornita dall'elemento riscaldante è una temperatura elevata e sostenuta, tipicamente intorno ai 250°C. Questa energia termica è il catalizzatore che forza i sali precursori, come il nitrato di cerio o l'acetato di uranio, a disgregarsi (decomporre) chimicamente.

Facilitazione della Complessazione

Oltre alla semplice disgregazione, il calore consente la complessazione, un processo in cui i componenti chimici si riassemblano in nuove strutture. Questa reazione avviene all'interno di specifici solventi non acquosi, in particolare oleilammina e difenil etere.

Garanzia di Continuità della Reazione

L'apparecchiatura non si limita a raggiungere una temperatura di picco; mantiene questo ambiente per una durata specifica. Questo apporto energetico sostenuto garantisce che la reazione proceda fino al completamento anziché fermarsi parzialmente durante la sintesi.

Raggiungere la Precisione Atomica

Miscelazione su Scala Atomica

L'apparecchiatura di agitazione è responsabile della creazione di una miscela di reazione omogenea. Questa agitazione assicura che i componenti vengano miscelati su scala atomica, prevenendo gradienti di concentrazione localizzati che potrebbero portare a una crescita non uniforme delle particelle.

Determinazione delle Proprietà delle Particelle

La combinazione di riscaldamento preciso e agitazione continua influenza direttamente le proprietà fisiche del prodotto finale. Queste condizioni inducono la formazione di nanoparticelle che possiedono un'elevata area superficiale specifica, una qualità critica per le polveri di ossido di attinidi.

Comprensione dei Compromessi

Sensibilità del Processo

Sebbene questo metodo produca nanoparticelle di alta qualità, si basa fortemente sulla stabilità dell'ambiente termico. Qualsiasi fluttuazione della temperatura rispetto al valore target (ad esempio, 250°C) può interrompere la velocità di decomposizione e alterare la morfologia finale delle particelle.

Dipendenze dal Solvente

Il successo di queste condizioni di reazione è intrinsecamente legato alla scelta del solvente. L'apparecchiatura di riscaldamento deve essere calibrata per funzionare entro i limiti termici di solventi come oleilammina e difenil etere per prevenire la degradazione del solvente, pur raggiungendo l'energia di attivazione necessaria per i precursori.

Ottimizzazione della Sintesi per la Qualità del Materiale

Per garantire i migliori risultati nella tua sintesi sol-gel, allinea le impostazioni delle tue apparecchiature con i tuoi obiettivi specifici di materiale:

- Se il tuo obiettivo principale è l'Uniformità delle Particelle: Dai priorità alla coerenza del tuo meccanismo di agitazione per garantire una miscelazione su scala atomica in tutto il solvente.

- Se il tuo obiettivo principale è la Conversione Completa del Precursore: Assicurati che il tuo elemento riscaldante possa mantenere esattamente 250°C senza fluttuazioni per tutta la durata richiesta.

Padroneggiare queste condizioni di reazione è la chiave per produrre nanopolveri di ossido di attinidi con caratteristiche coerenti e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Condizione Fornita | Impatto sulla Sintesi |

|---|---|---|

| Riscaldamento | Sostenuto ~250°C | Guida la decomposizione termica e la complessazione del precursore |

| Agitazione | Agitazione ad alta energia | Garantisce la miscelazione su scala atomica e previene l'agglomerazione delle particelle |

| Ambiente Solvente | Non acquoso (Oleilammina) | Previene l'idratazione e consente la stabilità ad alta temperatura |

| Durata | Tempi controllati | Garantisce la continuità della reazione e la conversione completa |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La precisione è il cardine della sintesi sol-gel non acquosa di successo. KINTEK fornisce le soluzioni avanzate di riscaldamento e agitazione necessarie per mantenere gli ambienti rigorosi a 250°C e l'agitazione su scala atomica richiesti per nanopolveri di ossido di attinidi ad alte prestazioni.

Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Garantisci la conversione completa del precursore e un'uniformità delle particelle superiore con apparecchiature progettate per la stabilità ad alta temperatura.

Pronto a ottimizzare l'elaborazione termica del tuo laboratorio? Contattaci oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è la funzione principale della compattazione di miscele di PVC e ossido metallico? Migliorare l'efficienza della declorurazione

- Come viene utilizzato un sistema di impregnazione sottovuoto durante i test di resistenza alla lisciviazione del legno? Raggiungere la saturazione completa per EN 84

- Qual è lo scopo dell'utilizzo di ambienti anaerobici controllati per la carbonizzazione della torba? Sbloccare combustibile industriale ad alta energia

- Qual è la funzione di un forno da laboratorio nella preparazione del carbone attivo? Garantire la stabilità superiore del materiale

- Qual è il ruolo di un forno a convezione forzata nella preparazione del DPKB-S? Ottimizzare la sintesi del biochar e la purezza del materiale

- Quali sono i requisiti operativi specifici delle attrezzature per il processo SRS? Sblocca l'ingegneria precisa della deformazione

- Quali sono i vantaggi dell'utilizzo di h-BN rispetto a SiO2 per le eterostrutture di WTe2? Migliorare l'integrità elettronica e strutturale

- Cos'è la deposizione fisica da fase vapore (PVD)? Padroneggiare il rivestimento a film sottile per materiali potenziati