Il vantaggio principale dell'utilizzo di un forno a pressa a caldo sottovuoto (VHP) per le ceramiche di solfuro di zinco (ZnS) risiede nella sua capacità di disaccoppiare la densificazione dalla crescita dei grani. Applicando contemporaneamente pressione meccanica (fino a 20 MPa) e alto vuoto ($10^{-3}$ mtorr) a circa 1020°C, la VHP forza il materiale a raggiungere una densità vicina a quella teorica a temperature significativamente inferiori rispetto alla sinterizzazione senza pressione, eliminando efficacemente i micropori che distruggono la trasparenza infrarossa.

Concetto chiave Ottenere la trasparenza ottica nelle ceramiche richiede una microstruttura priva di pori, ma le alte temperature di solito causano la crescita dei grani, riducendo la resistenza. La VHP risolve questo problema utilizzando la forza meccanica, non solo il calore, per guidare la densificazione. Ciò consente la produzione di ZnS con una trasmissione infrarossa e una resistenza meccanica superiori senza i carichi termici estremi richiesti dai metodi senza pressione.

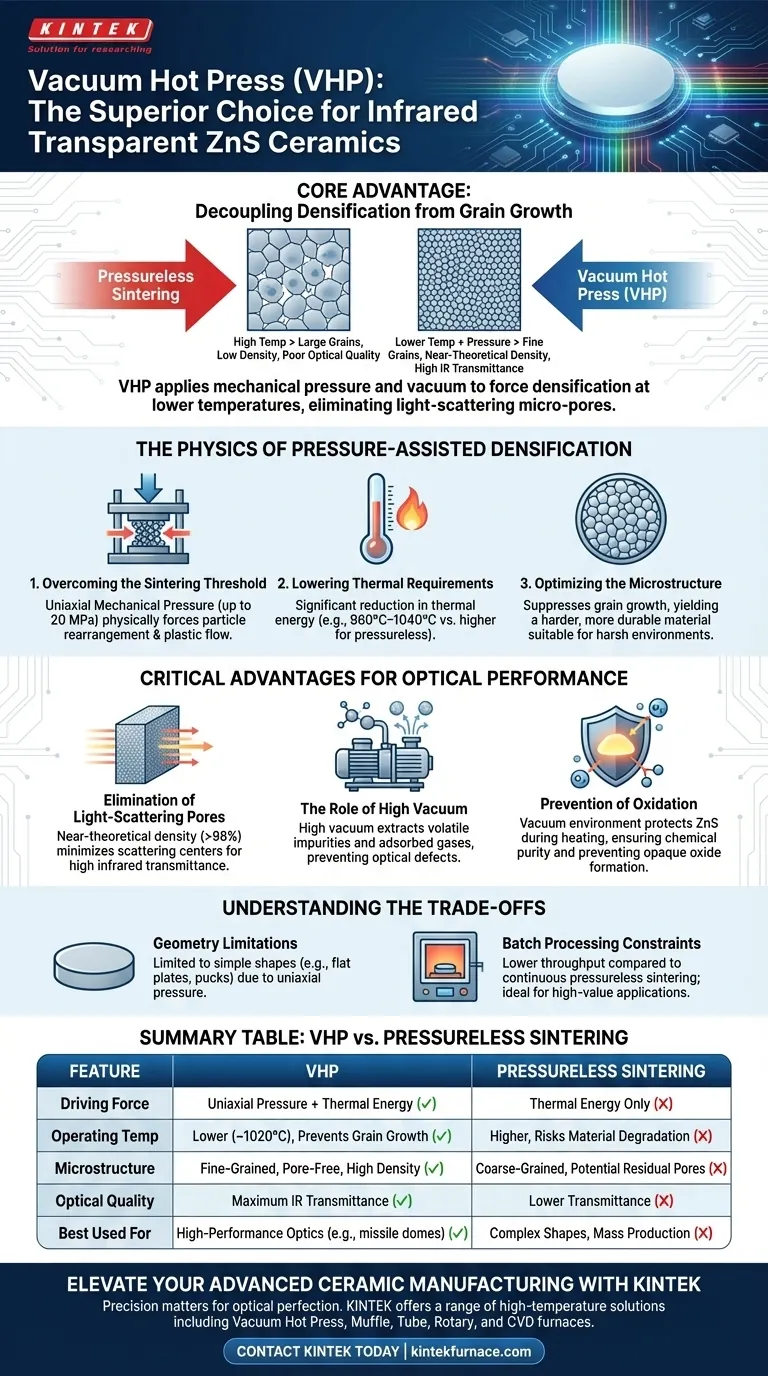

La fisica della densificazione assistita dalla pressione

Superare la soglia di sinterizzazione

Nella sinterizzazione senza pressione, la densificazione si basa interamente sull'energia termica per diffondere gli atomi e chiudere gli spazi tra le particelle. Ciò richiede temperature estremamente elevate. La VHP introduce una forza motrice esterna: pressione meccanica uniassiale (tipicamente intorno a 15–20 MPa). Questa pressione forza fisicamente le particelle a riarrangiarsi e a subire deformazione plastica, chiudendo meccanicamente i vuoti tra di esse.

Riduzione dei requisiti termici

Poiché la pressione meccanica assiste il processo, l'energia termica richiesta è significativamente ridotta. La VHP consente allo ZnS di sinterizzare efficacemente a temperature moderate (ad esempio, 960°C–1040°C). La sinterizzazione senza pressione richiederebbe temperature più elevate per ottenere una densità simile, il che spesso porta a degradazione del materiale o a cambiamenti microstrutturali incontrollati.

Ottimizzazione della microstruttura

La combinazione di temperature più basse e pressione meccanica si traduce in una microstruttura a grani fini. Evitando il calore eccessivo della sinterizzazione senza pressione, la VHP sopprime la crescita dei grani. Ciò è fondamentale perché i grani grandi possono ridurre la resistenza meccanica della ceramica. La VHP produce un materiale più duro e resistente adatto ad ambienti difficili, come i domi dei missili.

Vantaggi critici per le prestazioni ottiche

Eliminazione dei pori che diffondono la luce

Affinché una ceramica sia trasparente nello spettro infrarosso, deve essere virtualmente priva di porosità. Anche i pori microscopici agiscono come centri di diffusione, bloccando la trasmissione della luce. La VHP esercita una forza di densificazione che espelle i pori residui che la sinterizzazione senza pressione spesso lascia. Ciò si traduce in una densità del materiale vicina a quella teorica (ad esempio, >98%), che si traduce direttamente in un'elevata trasmittanza infrarossa.

Il ruolo dell'alto vuoto

Temperatura e pressione sono supportate da un ambiente di alto vuoto ($10^{-3}$ mtorr o migliore). Questo vuoto è essenziale per estrarre impurità volatili e gas adsorbiti intrappolati negli interstizi della polvere. Senza il vuoto, questi gas rimarrebbero intrappolati all'interno dei pori in chiusura, impedendo la completa densificazione e causando difetti ottici.

Prevenzione dell'ossidazione

Lo ZnS è sensibile all'ossidazione ad alte temperature, che crea ossidi opachi che rovinano la trasparenza. L'ambiente sottovuoto protegge il materiale durante il ciclo di riscaldamento, garantendo che la purezza chimica del solfuro di zinco sia mantenuta durante tutto il processo di densificazione.

Comprendere i compromessi

Limitazioni geometriche

Sebbene la VHP offra proprietà dei materiali superiori, applica la pressione in modo uniassiale (dall'alto e dal basso). Ciò generalmente limita le geometrie dei pezzi a forme semplici come lastre piane, dischi o dischi. Componenti complessi e vicini alla forma netta sono difficili da produrre direttamente con la VHP rispetto alla sinterizzazione senza pressione o ad altri metodi come la pressatura isostatica a caldo (HIP).

Vincoli di lavorazione a lotti

La VHP è intrinsecamente un processo a lotti. L'attrezzatura deve essere caricata, evacuata, riscaldata, pressata, raffreddata e scaricata per ogni ciclo. Ciò generalmente si traduce in una produttività inferiore rispetto ai forni di sinterizzazione senza pressione continui, rendendo la VHP più adatta per applicazioni di alto valore e ad alte prestazioni piuttosto che per la produzione di massa di beni di consumo.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la VHP è il percorso di produzione corretto per la tua specifica applicazione di ZnS, considera le tue priorità di prestazione:

- Se la tua priorità principale è la trasmittanza ottica: la VHP è superiore perché la combinazione di vuoto e pressione crea la struttura priva di pori e ad alta densità necessaria per minimizzare la diffusione della luce infrarossa.

- Se la tua priorità principale è la durabilità meccanica: la VHP è la scelta ottimale poiché raggiunge la piena densità sopprimendo la crescita dei grani, producendo ceramiche più dure e resistenti rispetto ai metodi senza pressione.

- Se la tua priorità principale è la geometria complessa: potresti dover considerare che la VHP produce forme semplici che richiedono lavorazioni post-processo, a differenza della sinterizzazione senza pressione che può accogliere forme di corpo verde più complesse.

Riassunto: La VHP sostituisce efficacemente l'energia termica con l'energia meccanica, consentendoti di produrre ceramiche di ZnS otticamente trasparenti e meccanicamente robuste senza gli effetti di grossolano dei grani della sinterizzazione senza pressione ad alta temperatura.

Tabella riassuntiva:

| Caratteristica | Pressa a caldo sottovuoto (VHP) | Sinterizzazione senza pressione |

|---|---|---|

| Forza motrice | Pressione uniassiale + energia termica | Solo energia termica |

| Temperatura operativa | Inferiore (~1020°C); previene la crescita dei grani | Superiore; rischio di degradazione del materiale |

| Microstruttura | A grani fini, priva di pori, alta densità | A grani grossolani, potenziali pori residui |

| Qualità ottica | Massima trasmittanza IR | Minore trasmittanza dovuta alla diffusione |

| Ideale per | Ottiche ad alte prestazioni (ad es. domi dei missili) | Forme complesse, produzione di massa |

Eleva la tua produzione di ceramiche avanzate con KINTEK

La precisione è fondamentale quando il tuo obiettivo è la perfezione ottica. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di soluzioni ad alta temperatura, tra cui sistemi di pressa a caldo sottovuoto, forni a muffola, a tubo, rotativi e CVD.

Sia che tu stia scalando la produzione di ottiche a infrarossi o sviluppando materiali di prossima generazione, i nostri sistemi personalizzabili garantiscono il raggiungimento della densità e della microstruttura esatte richieste dalla tua applicazione.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche con i nostri specialisti tecnici.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quale ruolo svolge uno stampo in grafite ad alta resistenza nella sinterizzazione per pressatura a caldo? Ottimizzare la densità di Al2O3/TiC/SiC(w)

- Quale ruolo svolge la pressione uniassiale in un forno a pressa calda sottovuoto con tubo di carbonio? Ottenere la trasparenza ceramica

- Qual è la funzione degli stampi in grafite nella pressatura a caldo sotto vuoto? Ottimizzare i risultati della sinterizzazione dell'acciaio inossidabile austenitico

- Perché la grafite isostatica è il materiale più comune per gli stampi SPS? Sblocca la precisione di sinterizzazione ad alte prestazioni

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Come le apparecchiature per la pressatura a caldo sottovuoto o la sinterizzazione senza pressione facilitano la preparazione del GdEuZrO? Raggiungere un'alta densità

- Quali problemi specifici risolve la pressione uniassiale durante la sinterizzazione di Cu/rGO? Ottenere la massima conducibilità e densità

- Quali sono i vantaggi dell'utilizzo di incudini WC-Co in UHP-SPS? Sblocca pressioni di sinterizzazione estreme e densità dei materiali