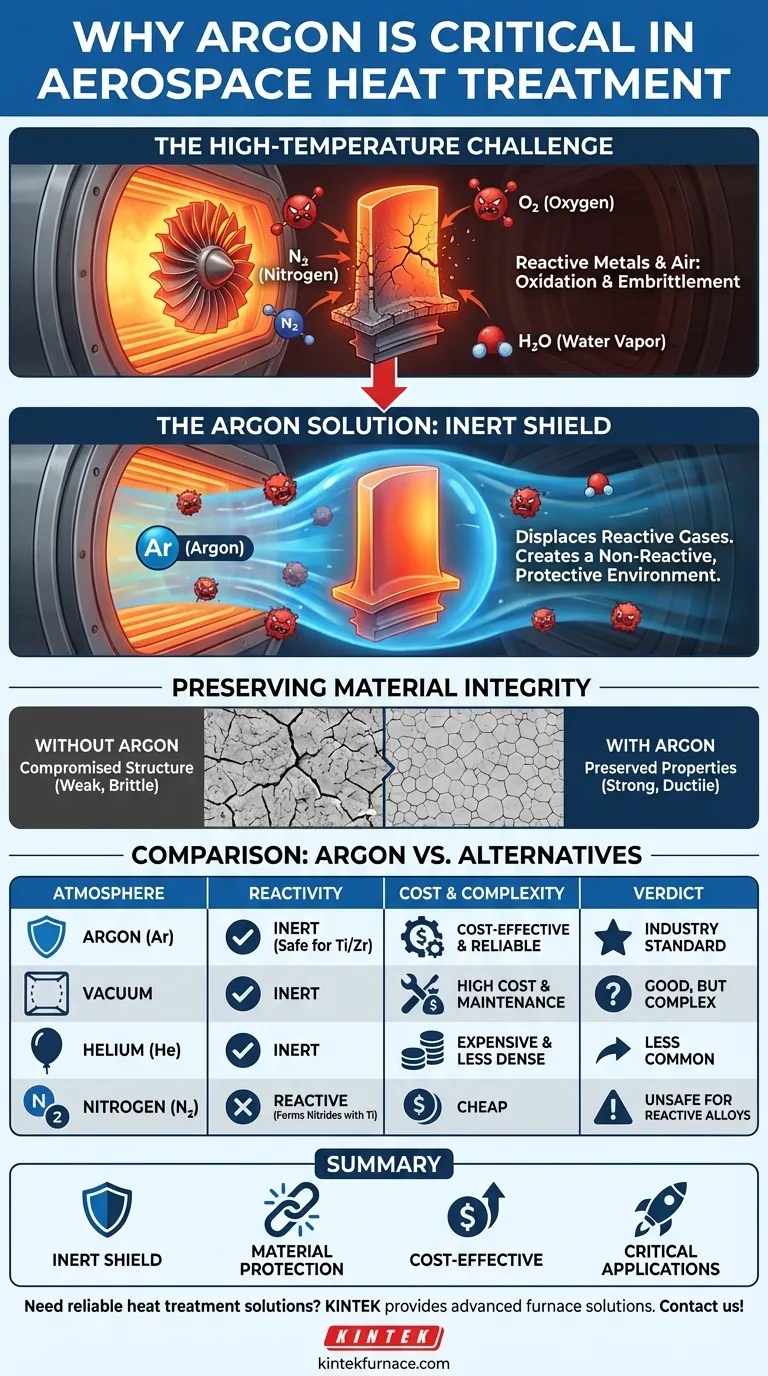

Nel mondo ad alto rischio dell'ingegneria aerospaziale, l'argon è fondamentale per il trattamento termico perché fornisce un'atmosfera completamente inerte. Le leghe ad alte prestazioni utilizzate nell'aerospaziale, come titanio e zirconio, sono altamente reattive a temperature elevate. Il gas argon protegge questi metalli da ossigeno, azoto e vapore acqueo, prevenendo reazioni chimiche che altrimenti indebolirebbero il materiale e comprometterebbero la sicurezza e le prestazioni del componente finale.

La sfida fondamentale nella produzione aerospaziale non è solo modellare il metallo, ma preservarne le proprietà progettuali durante la lavorazione ad alta temperatura. L'argon è la soluzione del settore perché fornisce uno schermo efficace, affidabile ed economicamente vantaggioso contro la contaminazione atmosferica, garantendo che l'integrità strutturale di un componente non sia mai messa in discussione.

La Sfida Fondamentale: Metalli Reattivi ad Alte Temperature

Il trattamento termico è un processo fondamentale in metallurgia, utilizzato per modificare le proprietà di un materiale come durezza, resistenza e duttilità. Tuttavia, il calore stesso che rende possibile ciò crea anche un rischio significativo.

Il Problema con l'Aria

L'aria che respiriamo è una miscela di gas, principalmente azoto e ossigeno, con tracce di vapore acqueo e altri elementi. A temperatura ambiente, questi gas sono relativamente innocui per la maggior parte dei metalli.

Alle temperature estreme richieste per il trattamento termico, tuttavia, questi gas diventano altamente reattivi. L'ossigeno, in particolare, cerca aggressivamente di legarsi agli atomi di metallo in un processo chiamato ossidazione.

La Conseguenza della Contaminazione

Per le leghe aerospaziali critiche come il titanio, questa reattività è una responsabilità catastrofica. Quando riscaldati in presenza di aria, questi metalli possono formare uno strato superficiale fragile e ricco di ossigeno.

Questa contaminazione porta a una perdita di duttilità e a una grave riduzione della vita a fatica, un fenomeno noto come infragilimento. Un componente compromesso in questo modo non è idoneo per l'uso aerospaziale, poiché potrebbe guastarsi sotto stress operativo.

Come l'Argon Risolve il Problema

La soluzione consiste nel rimuovere completamente l'atmosfera reattiva e sostituirla con un gas che non interagisca con il metallo, indipendentemente dalla temperatura. È qui che l'argon eccelle.

Il Principio di Inerzia

L'argon è un gas nobile, il che significa che la sua struttura atomica lo rende chimicamente inerte. Non reagisce con altri elementi, anche sotto l'intensa energia di un forno per trattamento termico.

Inondando la camera del forno con argon puro, i produttori eliminano tutti i gas atmosferici reattivi. Questo crea un ambiente protettivo e non reattivo attorno al componente.

Preservare l'Integrità del Materiale

All'interno di questo scudo di argon, il processo di trattamento termico può procedere come previsto. Le alte temperature possono alterare la struttura cristallina del metallo per ottenere la resistenza e la durata desiderate senza reazioni chimiche concorrenti.

Il risultato è un pezzo finito che possiede esattamente le proprietà metallurgiche specificate dai suoi progettisti, libero dai difetti e dalle debolezze causati dalla contaminazione atmosferica.

Comprendere i Compromessi: Argon Rispetto ad Altre Atmosfere

Sebbene l'argon sia una scelta dominante, è importante capire perché viene spesso scelto rispetto ad altre potenziali soluzioni come il vuoto o gas inerti diversi.

Argon Rispetto al Vuoto

Un forno ad alto vuoto, che rimuove quasi tutte le molecole di gas, è un altro metodo efficace per prevenire la contaminazione. Tuttavia, i sistemi a vuoto sono meccanicamente complessi, richiedono maggiore manutenzione e possono avere costi di capitale e operativi più elevati rispetto ai sistemi a base di argon. L'argon offre una soluzione più flessibile e spesso più economica.

Argon Rispetto all'Elio

Anche l'elio è un gas nobile inerte. Tuttavia, l'argon è circa dieci volte più abbondante nell'atmosfera terrestre, il che lo rende significativamente più economico e prontamente disponibile. Inoltre, l'argon è più denso dell'aria, il che può aiutarlo a spostare i gas atmosferici in modo più efficace in alcune configurazioni di forno, fornendo una copertura superiore.

Argon Rispetto all'Azoto

L'azoto è relativamente inerte e molto più economico dell'argon. Sebbene sia adatto per molti acciai, non è una scelta sicura per leghe reattive come il titanio. Ad alte temperature, l'azoto può reagire con il titanio per formare nitruri di titanio, che possono anche rendere il materiale fragile. La completa inerzia dell'argon lo rende la scelta più sicura e affidabile per le applicazioni aerospaziali più sensibili.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'atmosfera protettiva corretta è una decisione critica basata sul tuo materiale, sui requisiti di prestazione e sul budget.

- Se la tua attenzione principale è la lavorazione di leghe altamente reattive come titanio o zirconio: L'argon è lo standard non negoziabile per prevenire l'infragilimento e garantire le massime prestazioni del materiale.

- Se la tua attenzione principale è l'ottimizzazione dei costi per metalli meno reattivi: Puoi valutare l'azoto, ma devi prima confermare che non formerà nitruri indesiderati con la tua lega specifica alla temperatura target.

- Se la tua attenzione principale è ottenere l'ambiente di purezza più elevato in assoluto: Un forno ad alto vuoto è un'alternativa valida, sebbene spesso comporti costi di capitale e operativi più elevati rispetto a un'atmosfera di argon.

In definitiva, la selezione della corretta atmosfera protettiva è un passo fondamentale per garantire la sicurezza e l'affidabilità dei sistemi aerospaziali critici.

Tabella Riassuntiva:

| Aspetto | Ruolo dell'Argon nel Trattamento Termico Aerospaziale |

|---|---|

| Atmosfera Inerte | Fornisce uno scudo non reattivo contro ossigeno, azoto e vapore acqueo per prevenire reazioni chimiche. |

| Protezione del Materiale | Salvaguarda leghe reattive come titanio e zirconio dall'ossidazione e dall'infragilimento ad alte temperature. |

| Efficacia dei Costi | Più abbondante ed economico rispetto ad alternative come l'elio o i sistemi a vuoto, garantendo prestazioni affidabili. |

| Idoneità all'Applicazione | Ideale per componenti aerospaziali critici dove l'integrità del materiale e la sicurezza sono fondamentali. |

Hai bisogno di soluzioni di trattamento termico affidabili per i tuoi progetti aerospaziali? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, aiutandoti a ottenere prestazioni e sicurezza superiori del materiale. Contattaci oggi per discutere come la nostra esperienza può supportare le tue applicazioni critiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali