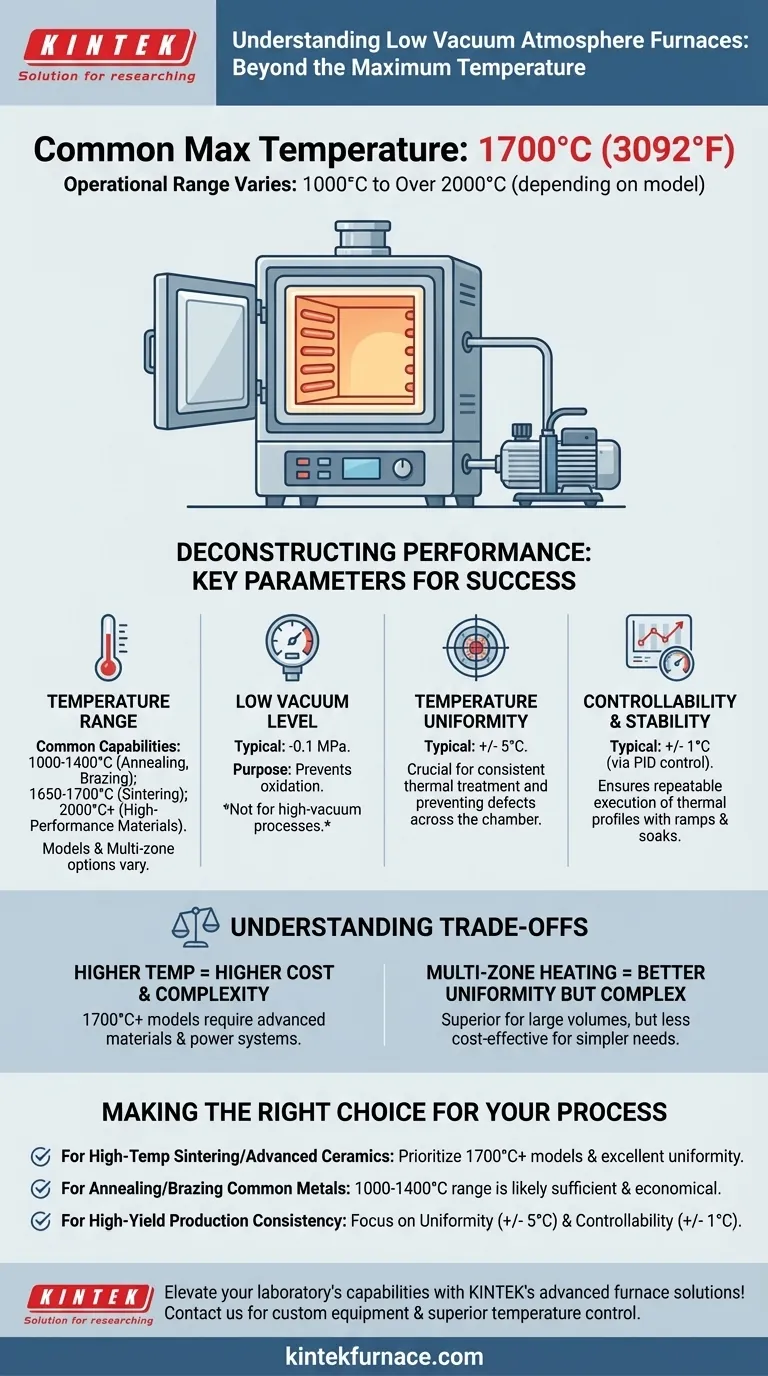

In breve, la temperatura massima per un comune forno ad atmosfera a basso vuoto è di 1700°C (3092°F). Tuttavia, questa cifra non è universale; l'intervallo di temperatura operativa dipende fortemente dal modello specifico e dalla sua applicazione prevista, con diverse serie che offrono massimi da 1000°C (1832°F) a oltre 2000°C (3632°F).

Valutare un forno a basso vuoto richiede di guardare oltre la sua temperatura massima. La vera misura della sua capacità risiede nella combinazione di calore, livello di vuoto, uniformità della temperatura e stabilità del controllo, poiché questi fattori determinano collettivamente il successo e la ripetibilità del processo di trattamento termico.

Deconstructing Furnace Performance

Scegliere il forno giusto significa comprenderne i parametri operativi fondamentali. La temperatura massima è una specifica di spicco, ma i dettagli su come quel calore viene controllato e distribuito sono ciò che garantisce risultati di alta qualità e ripetibili.

Lo Spettro delle Temperature Massime

Non esiste un'unica temperatura massima per tutti i forni a basso vuoto. I produttori offrono una gamma di modelli adattati a diversi processi.

Le capacità di temperatura comuni che incontrerai includono:

- Da 1000°C a 1400°C: Spesso sufficienti per processi come ricottura e brasatura.

- Da 1650°C a 1700°C: Un limite superiore comune per molti forni generici e avanzati utilizzati per la sinterizzazione e altre applicazioni esigenti.

- 2000°C e oltre: Disponibili in serie specializzate progettate per materiali ad alte prestazioni.

Queste variazioni sono spesso organizzate in diverse "serie" o modelli, con alcuni che offrono configurazioni di riscaldamento multizona che potrebbero avere massimi diversi (ad esempio, opzioni da 1200°C, 1400°C o 1700°C).

Definire "Basso Vuoto"

Il termine "basso vuoto" in questo contesto si riferisce alla capacità del forno di ridurre la pressione atmosferica, principalmente per prevenire l'ossidazione.

Un tipico livello di vuoto operativo per questi forni è di -0,1 MPa. Questo ambiente è adatto per la maggior parte dei processi di trattamento termico in cui la rimozione della maggior parte dell'ossigeno è l'obiettivo primario.

Perché l'Uniformità è Importante quanto il Calore

L'uniformità della temperatura è una misura di quanto la temperatura sia costante in tutta la camera di riscaldamento. Anche piccole variazioni possono influenzare drasticamente la microstruttura del materiale.

Una specifica tipica per un forno di qualità è un'uniformità della temperatura di +/- 5°C. Ciò garantisce che ogni parte del tuo componente riceva lo stesso trattamento termico, prevenendo incoerenze e difetti nel prodotto finale.

Il Ruolo della Controllabilità e della Stabilità

La controllabilità si riferisce a quanto precisamente il sistema può raggiungere e mantenere una temperatura target. Questo è cruciale per eseguire profili termici specifici con rampe e soste.

I forni moderni lo ottengono utilizzando il controllo ad anello PID (Proporzionale-Integrale-Derivativo) e la regolazione della potenza SCR, spesso fornendo una controllabilità di +/- 1°C. Questa stabilità garantisce che il processo sia ripetibile run dopo run.

Comprendere i Compromessi Chiave

La scelta di un forno implica un equilibrio tra prestazioni, complessità e costo. Comprendere i compromessi intrinseci è fondamentale per prendere una decisione informata.

Temperatura più Alta vs. Costo e Complessità

All'aumentare della temperatura massima nominale, aumentano anche il costo e la complessità del forno. I forni classificati per 1700°C o 2000°C richiedono elementi riscaldanti, isolamento e sistemi di alimentazione più avanzati rispetto a un modello da 1200°C.

Riscaldamento Multizona vs. Semplicità

I forni con più zone di riscaldamento offrono un'uniformità di temperatura superiore su un volume maggiore. Tuttavia, ciò comporta il costo di un sistema di controllo più complesso. Per componenti più piccoli o requisiti di uniformità meno stringenti, un forno a zona singola potrebbe essere più pratico ed economico.

Il Limite di un Ambiente a Basso Vuoto

Sebbene un basso vuoto (-0,1 MPa) sia eccellente per prevenire l'ossidazione, non è un ambiente ad alto vuoto. Non è adatto per processi estremamente sensibili ai gas residui o che richiedono i livelli di vuoto profondo utilizzati nelle industrie dei semiconduttori o aerospaziale.

Fare la Scelta Giusta per il Tuo Processo

La tua applicazione specifica dovrebbe dettare la scelta del forno. Concentrati sui parametri che influenzeranno più direttamente il risultato desiderato.

- Se il tuo obiettivo principale è la sinterizzazione ad alta temperatura o la lavorazione di ceramiche avanzate: Dai priorità ai modelli specificati per 1700°C o superiori e conferma che offrono un'eccellente uniformità di temperatura.

- Se il tuo obiettivo principale è la ricottura, la tempra o la brasatura di metalli comuni: Un forno nell'intervallo da 1000°C a 1400°C è probabilmente sufficiente e sarà una scelta più economica.

- Se il tuo obiettivo principale è la coerenza del processo e la produzione ad alto rendimento: Presta la massima attenzione alle specifiche per l'uniformità della temperatura (+/- 5°C o migliore) e la controllabilità (+/- 1°C).

In definitiva, abbinare il profilo di prestazioni completo del forno, non solo la sua temperatura massima, ai tuoi obiettivi di materiale e processo è la chiave del successo.

Tabella Riepilogativa:

| Specifica | Intervallo Tipico | Dettagli Chiave |

|---|---|---|

| Temperatura Massima | Da 1000°C a 2000°C+ | Varia in base al modello; il massimo comune è 1700°C per uso generale. |

| Livello di Vuoto | -0,1 MPa | Basso vuoto per prevenire l'ossidazione, non per processi ad alto vuoto. |

| Uniformità della Temperatura | +/- 5°C | Garantisce un riscaldamento costante in tutta la camera per risultati affidabili. |

| Controllabilità della Temperatura | +/- 1°C | Ottenuta tramite controllo PID per profili termici precisi e ripetibili. |

| Applicazioni | Sinterizzazione, ricottura, brasatura | Abbina l'intervallo di temperatura alle esigenze del processo (ad esempio, 1700°C+ per le ceramiche). |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un eccezionale R&S e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, offrendo un controllo superiore della temperatura, uniformità e ripetibilità per processi come la sinterizzazione e la ricottura. Non accontentarti di meno: contattaci oggi per discutere come possiamo ottimizzare i tuoi flussi di lavoro di trattamento termico e migliorare i risultati della tua ricerca!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali