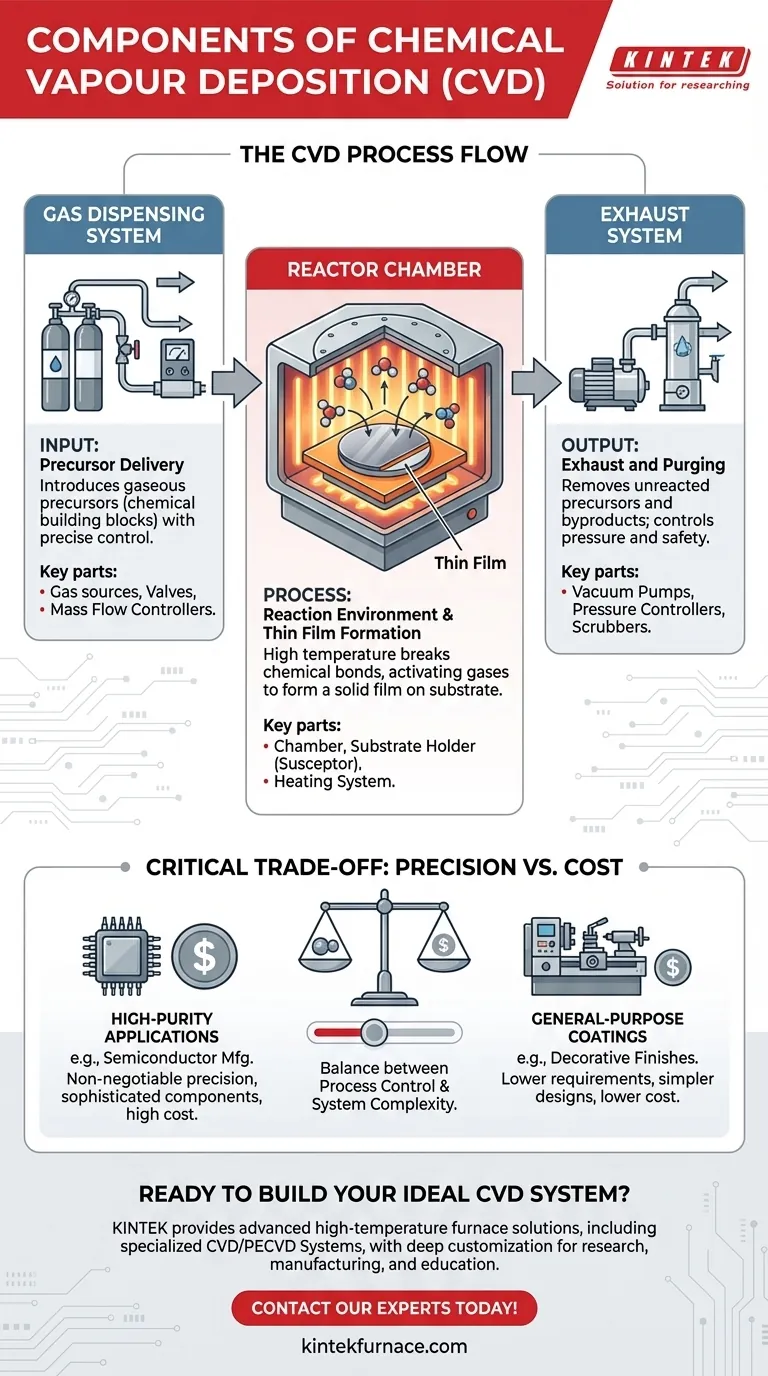

Nella sua essenza, un sistema di deposizione chimica da vapore (CVD) è composto da tre sezioni fondamentali. Queste sono un sistema di erogazione dei gas per introdurre i precursori reattivi, una camera di reazione dove il film viene cresciuto su un substrato e un sistema di scarico per rimuovere i sottoprodotti e controllare la pressione.

Un apparato CVD si comprende meglio non come un elenco di parti, ma come un ambiente altamente controllato progettato per gestire una sequenza precisa di eventi: l'erogazione di gas reattivi, l'induzione di una reazione chimica per formare un film solido e lo scarico sicuro dei residui.

Il Processo CVD: Come i Componenti Lavorano Insieme

Per comprendere veramente i componenti, dobbiamo prima esaminare le quattro fasi critiche del processo CVD. Ogni fase è abilitata da una parte specifica del sistema.

Fase 1: Erogazione dei Precursori

Il processo inizia con il sistema di erogazione dei gas. Questo sistema introduce quantità attentamente misurate di precursori gassosi — i blocchi costitutivi chimici del film finale — nella camera di reazione.

Pensala come la "catena di approvvigionamento" del sistema. La sua precisione è fondamentale, poiché il rapporto e la portata di questi gas determinano direttamente la composizione e la qualità del film sottile risultante.

Fase 2: L'Ambiente di Reazione

Successivamente, i precursori entrano nella camera di reazione. Questa camera ospita il substrato (il materiale da rivestire) ed è riscaldata a una temperatura specifica e uniforme.

Questa alta temperatura fornisce l'energia necessaria per rompere i legami chimici nei gas precursori, rendendoli reattivi e pronti a formare un solido.

Fase 3: Formazione del Film Sottile

Una volta attivati dal calore, i gas precursori reagiscono sulla o vicino alla superficie calda del substrato. Questa reazione chimica si traduce nella formazione di un film sottile solido, denso e uniforme sul substrato.

Le molecole di gas non reagite e i sottoprodotti chimici della reazione rimangono nella camera come vapore.

Fase 4: Scarico e Spurgatura

Infine, il sistema di scarico rimuove i precursori non reagiti e i sottoprodotti gassosi dalla camera. Questo è un passaggio critico sia per la sicurezza che per il controllo del processo.

Questo sistema include tipicamente pompe per il vuoto per mantenere una bassa pressione, scrubber per neutralizzare i gas pericolosi prima che vengano rilasciati e controllori per garantire che l'intero processo avvenga in condizioni stabili.

Comprensione dei Componenti Fondamentali

Basandoci sul processo, possiamo raggruppare l'hardware in tre sottosistemi essenziali.

Il Sistema di Erogazione dei Gas

Questo è il modulo di ingresso del reattore CVD. È costituito da fonti di gas, valvole e controllori di flusso massico che assicurano un flusso stabile e ripetibile di reagenti nella camera.

La Camera di Reazione

Questo è il cuore del sistema dove avviene la deposizione. I componenti chiave includono la camera stessa, il supporto per il substrato (o sublimatore) e un potente sistema di riscaldamento (ad esempio, resistivo o a induzione) per raggiungere le alte temperature richieste.

Il Sistema di Scarico

Questo è il modulo di uscita e di sicurezza. Include un controllore di pressione, pompe per il vuoto per creare l'ambiente a bassa pressione necessario e uno scrubber o un sistema di abbattimento per trattare i gas di scarico pericolosi.

Il Compromesso Critico: Precisione vs. Costo

Il compromesso principale in qualsiasi sistema CVD è tra il livello di controllo del processo e il costo e la complessità complessivi del sistema.

Applicazioni ad Alta Purezza

Per applicazioni come la produzione di semiconduttori, la precisione assoluta è irrinunciabile. Ciò richiede controllori di flusso massico altamente sofisticati, sistemi di riscaldamento ultra-uniformi e un trattamento di scarico avanzato a più stadi. Questi sistemi sono estremamente costosi.

Rivestimenti per Uso Generale

Per applicazioni come il rivestimento di utensili meccanici o finiture decorative, i requisiti di uniformità e purezza possono essere meno rigorosi. Ciò consente progetti di sistema più semplici e robusti con costi iniziali e operativi inferiori. La scelta dei componenti riflette direttamente questo obiettivo finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione dei componenti CVD "migliore" dipende interamente dall'applicazione prevista.

- Se la tua attenzione principale è la ricerca avanzata: Dai priorità a un sistema di erogazione dei gas flessibile e a un reattore che consenta una facile modifica per testare diverse chimiche e condizioni.

- Se la tua attenzione principale è la produzione ad alto volume: Sottolinea l'affidabilità dei componenti, la ripetibilità del processo e un sistema di scarico e sicurezza robusto e automatizzato per garantire il tempo di attività e la sicurezza dell'operatore.

- Se la tua attenzione principale è l'istruzione fondamentale in scienza dei materiali: Un sistema più semplice con controlli manuali e componenti di vuoto e scarico di base può essere sufficiente e più istruttivo.

In definitiva, comprendere come ogni componente serve il processo generale ti consente di selezionare o progettare un sistema che corrisponda perfettamente ai tuoi obiettivi tecnici ed economici.

Tabella Riassuntiva:

| Componente CVD | Funzione Principale | Parti Chiave Incluse |

|---|---|---|

| Sistema di Erogazione dei Gas | Eroga quantità precise di precursori reattivi | Fonti di gas, valvole, controllori di flusso massico |

| Camera di Reazione | Riscalda il substrato per consentire la reazione chimica | Camera, supporto per substrato (sublimatore), sistema di riscaldamento |

| Sistema di Scarico | Rimuove i sottoprodotti e controlla la pressione della camera | Pompe per il vuoto, controllori di pressione, scrubber |

Pronto a Costruire il Tuo Sistema CVD Ideale?

Comprendere i componenti è il primo passo; integrarli in un sistema affidabile e ad alte prestazioni è il passo successivo. KINTEK eccelle in questo.

Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a tubo, forni a vuoto e a atmosfera e sistemi CVD/PECVD specializzati, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche, sia per la ricerca avanzata, la produzione ad alto volume o l'istruzione.

Discutiamo i tuoi obiettivi di progetto e costruiamo una soluzione CVD su misura per il tuo successo.

Contatta oggi i nostri esperti per iniziare!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione