In sintesi, un film di rivestimento prodotto tramite Chemical Vapor Deposition (CVD) è noto per la sua elevata purezza, la forte adesione al substrato e l'eccezionale capacità di rivestire in modo conforme forme complesse. Questi film sono tipicamente densi, possiedono una buona cristallinità e possono essere cresciuti con un controllo preciso dello spessore, spesso nell'intervallo da nanometri a meno di 20 micron.

Sebbene il CVD sia in grado di produrre film eccezionalmente uniformi e di alta qualità, questo risultato non è automatico. Le caratteristiche finali dipendono fortemente da un controllo preciso dei parametri di processo, e un processo mal gestito può portare all'esatto opposto: rivestimenti non uniformi con contaminazione da particelle.

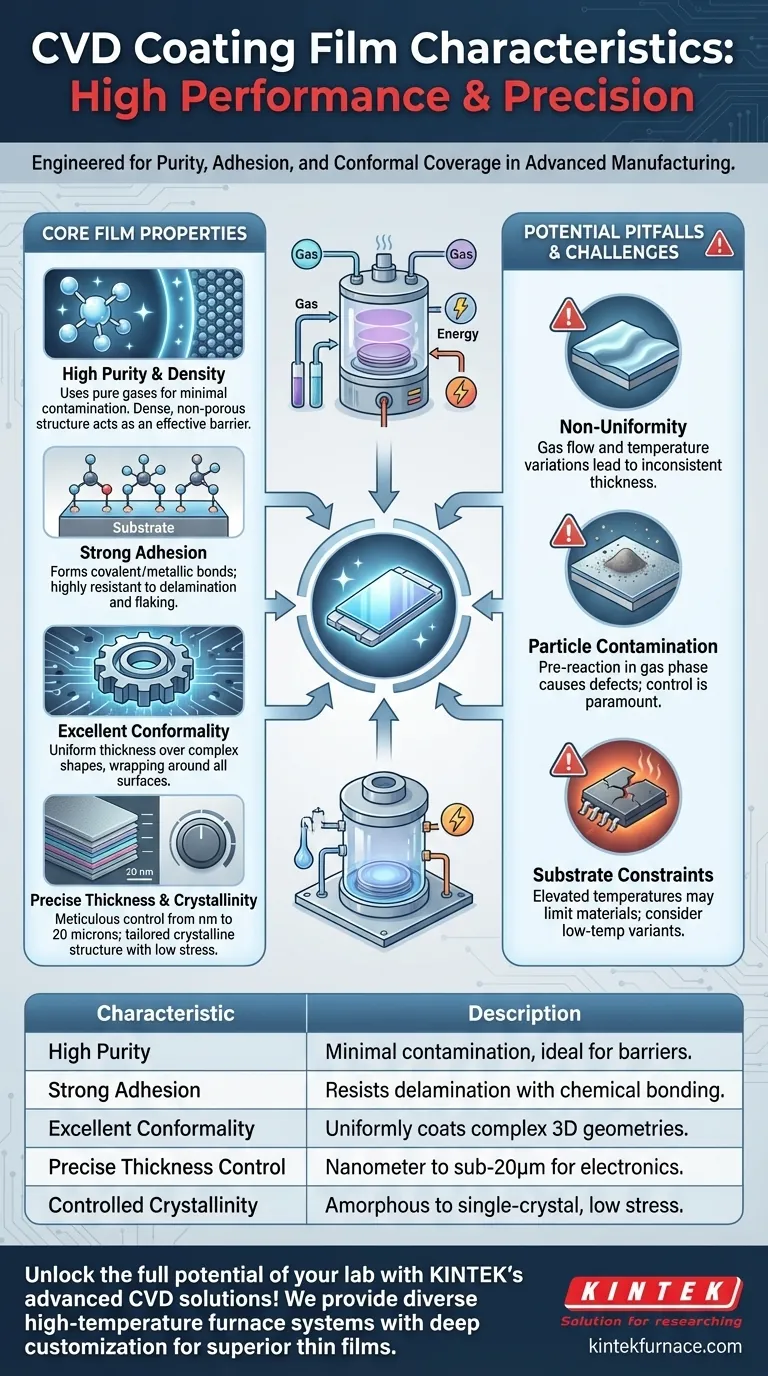

Proprietà Fondamentali del Film di un Processo CVD Ben Controllato

Comprendere le caratteristiche ideali di un film CVD mostra perché questo processo è scelto per molte applicazioni di produzione avanzata, dai semiconduttori ai componenti aerospaziali.

Purezza e Densità Eccezionali

Il processo CVD utilizza gas precursori di elevata purezza che reagiscono per formare il film solido. Questo metodo evita intrinsecamente molte delle contaminazioni riscontrabili in altre tecniche di deposizione, risultando in film di elevatissima purezza.

Questi film sono anche tipicamente densi e non porosi, il che è fondamentale per creare strati barriera efficaci contro la corrosione o la diffusione.

Forte Adesione

Il film non si limita a poggiare sulla superficie; viene fatto crescere tramite reazioni chimiche in cui il substrato stesso agisce spesso da catalizzatore. Questo crea un forte legame covalente o metallico all'interfaccia tra il substrato e il rivestimento.

Questa integrazione chimica si traduce in un'eccellente adesione, rendendo il film altamente resistente alla delaminazione o allo sfaldamento.

Eccellente Conformalità (Avvolgimento)

Uno dei vantaggi più significativi del CVD è la sua capacità di depositare un film di spessore uniforme su superfici complesse e tridimensionali, inclusi trincee, fori e geometrie intricate.

Questa capacità di "avvolgimento", nota come conformalità, è dovuta alla natura in fase gassosa dei precursori, che possono diffondere e raggiungere tutte le superfici esposte del substrato prima di reagire.

Controllo Preciso dello Spessore

Il CVD consente un controllo meticoloso dello spessore del film, da pochi nanometri fino a circa 20 micron. Questo è in netto contrasto con i metodi tradizionali che depositano strati molto più spessi (50-500 micron).

Questa precisione è vitale per applicazioni in microelettronica e ottica, dove lo spessore del film incide direttamente sulle prestazioni del dispositivo.

Cristallinità Controllata e Basso Stress

Gestendo attentamente i parametri di processo come temperatura e pressione, gli ingegneri possono influenzare la struttura cristallina del film in crescita, da strati amorfi a policristallini a monocristallini (epitassiali).

Inoltre, i processi CVD ottimizzati possono produrre film con basso stress residuo, prevenendo la rottura o la deformazione del substrato, il che è particolarmente importante nelle applicazioni di precisione.

Comprendere i Compromessi e i Potenziali Inconvenienti

Le proprietà ideali di un film CVD si ottengono solo quando il processo è perfettamente sintonizzato. Comprendere le potenziali modalità di fallimento è fondamentale per una valutazione realistica.

La Sfida dell'Uniformità

Il punto di fallimento più comune è la non uniformità. Se il flusso di gas, la temperatura o la pressione variano sul substrato, il film crescerà a velocità diverse, portando a uno spessore incoerente.

Ottenere un'elevata uniformità, specialmente nei reattori su larga scala, richiede un'ingegneria sofisticata per garantire che tutte le parti del substrato subiscano condizioni identiche. È qui che il controllo del processo diventa fondamentale.

Rischio di Contaminazione da Particelle

Se i gas precursori reagiscono in fase gassosa prima di raggiungere il substrato, possono formare minuscole particelle solide. Queste particelle possono poi cadere sul film, causando difetti e contaminazione.

Questo problema è mitigato controllando la temperatura e la pressione per garantire che la reazione chimica avvenga principalmente sulla superficie del substrato, non nel volume del reattore.

Vincoli di Substrato e Temperatura

Sebbene alcune varianti siano considerate processi a "bassa temperatura", molte tecniche CVD richiedono temperature elevate per guidare le reazioni chimiche necessarie.

Questo può limitare i tipi di materiali del substrato che possono essere rivestiti. Ad esempio, il CVD standard può essere troppo caldo per molti polimeri o componenti elettronici sensibili alla temperatura, richiedendo una variante specifica come il Plasma-Enhanced CVD (PECVD).

Fare la Scelta Giusta per la Vostra Applicazione

La scelta di un metodo di deposizione dipende interamente dai requisiti specifici del vostro prodotto finale.

- Se il vostro obiettivo principale è rivestire forme 3D complesse o superfici interne: l'eccezionale conformalità del CVD lo rende una scelta superiore rispetto ai metodi "line-of-sight" come il PVD.

- Se il vostro obiettivo principale è raggiungere la massima purezza e densità del materiale possibile: il CVD è un candidato leader, specialmente per applicazioni semiconduttori e ottiche.

- Se state lavorando con substrati sensibili al calore come la plastica: dovete considerare specificamente varianti a bassa temperatura come il Plasma-Enhanced CVD (PECVD) o l'Atomic Layer Deposition (ALD).

- Se il vostro obiettivo principale è un rivestimento rapido ed economico su superfici semplici e piatte: la complessità e il costo di un sistema CVD ad alte prestazioni potrebbero essere non necessari, e altri metodi potrebbero essere più economici.

In definitiva, il CVD fornisce un potente toolkit per l'ingegneria di film sottili con proprietà precisamente controllate.

Tabella Riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Elevata Purezza | Utilizza gas precursori puri per una contaminazione minima, ideale per strati barriera. |

| Forte Adesione | Forma legami covalenti/metallici, resistendo alla delaminazione e allo sfaldamento. |

| Eccellente Conformalità | Riveste uniformemente forme 3D complesse come trincee e fori. |

| Controllo Preciso dello Spessore | Raggiunge uno spessore da nanometri a meno di 20 micron per microelettronica e ottica. |

| Cristallinità Controllata | Permette film da amorfi a monocristallini con basso stress per prevenire la rottura. |

Sbloccate il pieno potenziale del vostro laboratorio con le soluzioni CVD avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come CVD/PECVD, Muffole, a Tubo, Rotanti, Sottovuoto e ad Atmosfera. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, fornendo film sottili superiori per semiconduttori, aerospaziale e altro ancora. Contattateci oggi per discutere come possiamo migliorare i vostri processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio