In sostanza, l'alvagno di un forno continuo è definito dal suo metodo di trasporto del materiale. La caratteristica fondamentale è che l'alvagno può essere fisso, dove il pavimento del forno stesso non si muove, o rotante, dove il pavimento ruota per trasportare i materiali attraverso il processo di riscaldamento. Questa scelta è il determinante principale del funzionamento di un forno e per cosa è più adatto.

La caratteristica distintiva dell'alvagno di un forno continuo è il suo metodo di trasporto: fisso o rotante. La scelta tra i due non è arbitraria; è una decisione ingegneristica critica guidata dalla geometria del prodotto, dalla produttività richiesta e dalla necessità di un'esposizione termica uniforme.

Comprendere il ruolo dell'alvagno

La base per la lavorazione continua

L'alvagno è la superficie all'interno di un forno che sostiene il materiale che viene riscaldato, noto come "carico". In un forno continuo, il sistema dell'alvagno è progettato per spostare questo carico attraverso varie zone di temperatura senza interruzione.

Ciò contrasta con un forno a lotti, dove i materiali vengono caricati, riscaldati e scaricati in cicli distinti e separati. La natura continua dell'alvagno è ciò che consente una produzione automatizzata e ad alto volume.

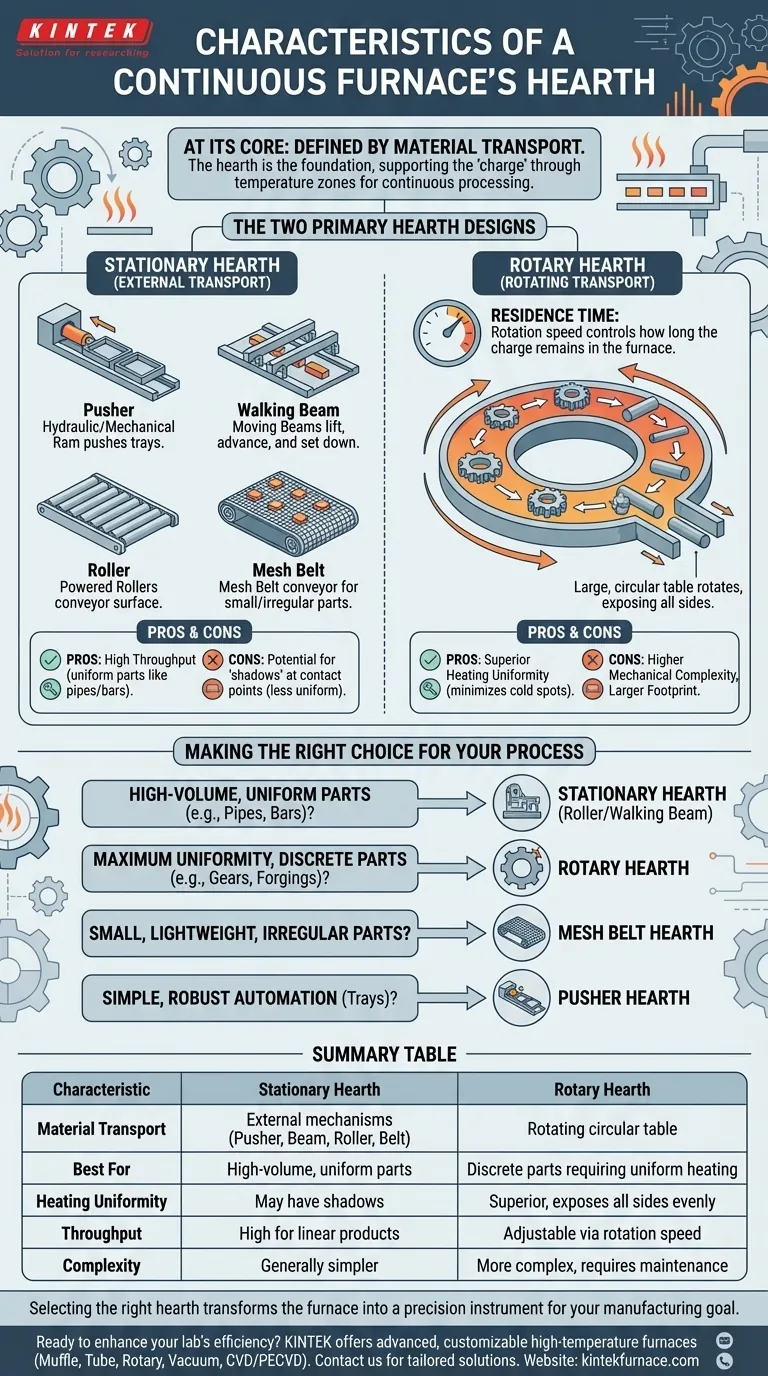

I due principali design degli alvagni

La distinzione più significativa negli alvagni dei forni continui è se la superficie di supporto si muove o rimane fissa.

L'alvagno fisso

Un alvagno fisso non si muove. Invece, viene utilizzato un meccanismo esterno per spingere, trasportare o far rotolare il carico attraverso il forno.

Esempi comuni di sistemi di alvagno fisso includono:

- Forni a spinta (Pusher Furnaces): Un pistone idraulico o meccanico spinge le vaschette o i pezzi stessi lungo l'alvagno.

- Forni a trave mobile (Walking Beam Furnaces): Un insieme di travi mobili solleva il carico, lo fa avanzare e lo ripone su una sezione fissa dell'alvagno.

- Forni a rulli (Roller Hearth Furnaces): Rulli motorizzati costituiscono la superficie dell'alvagno, trasportando direttamente il carico attraverso il forno.

- Forni a nastro in rete (Mesh Belt Furnaces): Un nastro in lega metallica ad alta temperatura funge da trasportatore, portando pezzi più piccoli o di forma irregolare.

Questi design sono spesso preferiti per la lavorazione di prodotti lunghi e strutturalmente coerenti come travi, tubi, piastre e barre.

L'alvagno rotante

Un alvagno rotante è un grande tavolo circolare a forma di ciambella che ruota lentamente all'interno della camera del forno.

I materiali vengono caricati sull'alvagno in un punto e scaricati vicino allo stesso punto dopo aver completato una rivoluzione completa o parziale. Questo design è ideale per riscaldare pezzi discreti e singoli come billette, ingranaggi o componenti per la forgiatura.

La velocità di rotazione è un parametro critico e regolabile. Controlla direttamente il tempo di permanenza (residence time), ovvero per quanto tempo il carico rimane nel forno. La regolazione della velocità consente agli operatori di gestire con precisione il ciclo di riscaldamento in base alle dimensioni, alla massa e ai requisiti metallurgici del carico.

Comprendere i compromessi

Nessun design è universalmente superiore. La scelta comporta un compromesso diretto tra la meccanica di produttività e la qualità del riscaldamento.

Alvagno fisso: Pro e Contro

Gli alvagni fissi, in particolare i design a trave mobile e a rulli, possono raggiungere una produttività estremamente elevata per il tipo giusto di prodotto. Offrono un percorso diretto e lineare che è efficiente per la lavorazione di grandi volumi di materiale uniforme.

Tuttavia, possono creare "ombre" dove i punti di contatto con l'alvagno o il meccanismo di trasporto si scaldano più lentamente. Ciò può portare a temperature meno uniformi rispetto a un design rotante.

Alvagno rotante: Pro e Contro

Il vantaggio principale di un alvagno rotante è la superiore uniformità di riscaldamento. Mentre l'alvagno ruota, assicura che tutti i lati del carico siano esposti alle fonti di calore del forno, riducendo al minimo i punti freddi.

I principali compromessi sono la complessità meccanica e l'ingombro. I sistemi di azionamento, le guarnizioni e la struttura generale di un grande forno rotante possono essere più complessi e richiedere più manutenzione rispetto a un semplice forno a spinta.

Fare la scelta giusta per il tuo processo

La tua selezione deve essere dettata interamente dai tuoi obiettivi di processo e dalla natura del prodotto che stai riscaldando.

- Se la tua attenzione principale è la produzione ad alto volume di pezzi uniformi (come tubi o barre): Un design di alvagno fisso, come un rullo o una trave mobile, è probabilmente la soluzione più efficiente.

- Se la tua attenzione principale è ottenere la massima uniformità di temperatura su pezzi discreti (come ingranaggi o pezzi forgiati): Un alvagno rotante è la scelta superiore grazie alla sua capacità di esporre tutte le superfici in modo uniforme.

- Se la tua attenzione principale è la lavorazione di pezzi più piccoli, leggeri o di forma irregolare: Un alvagno a nastro in rete fisso fornisce una soluzione flessibile e continua.

- Se la tua attenzione principale è l'automazione semplice e robusta per pezzi che possono essere spinti in vaschette: Un alvagno a spinta fisso offre un'opzione meccanicamente semplice e affidabile.

In definitiva, la scelta del giusto alvagno trasforma il forno da un semplice riscaldatore a uno strumento di precisione per il tuo specifico obiettivo di produzione.

Tabella riassuntiva:

| Caratteristica | Alvagno Fisso | Alvagno Rotante |

|---|---|---|

| Trasporto Materiale | Meccanismi esterni (spinta, trave mobile, rullo, nastro in rete) | Tavola circolare rotante |

| Ideale per | Pezzi uniformi ad alto volume (es. tubi, barre) | Pezzi discreti che richiedono riscaldamento uniforme (es. ingranaggi, pezzi forgiati) |

| Uniformità di Riscaldamento | Possibili ombre nei punti di contatto | Superiore, espone tutti i lati in modo uniforme |

| Produttività (Throughput) | Elevata per prodotti lineari e coerenti | Regolabile tramite velocità di rotazione |

| Complessità Meccanica | Generalmente più semplice | Più complessa, richiede manutenzione |

Pronto a migliorare l'efficienza del tuo laboratorio con una soluzione forni su misura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per una lavorazione termica superiore. Contattaci oggi per discutere di come le nostre soluzioni possono ottimizzare la tua produzione e raggiungere i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari