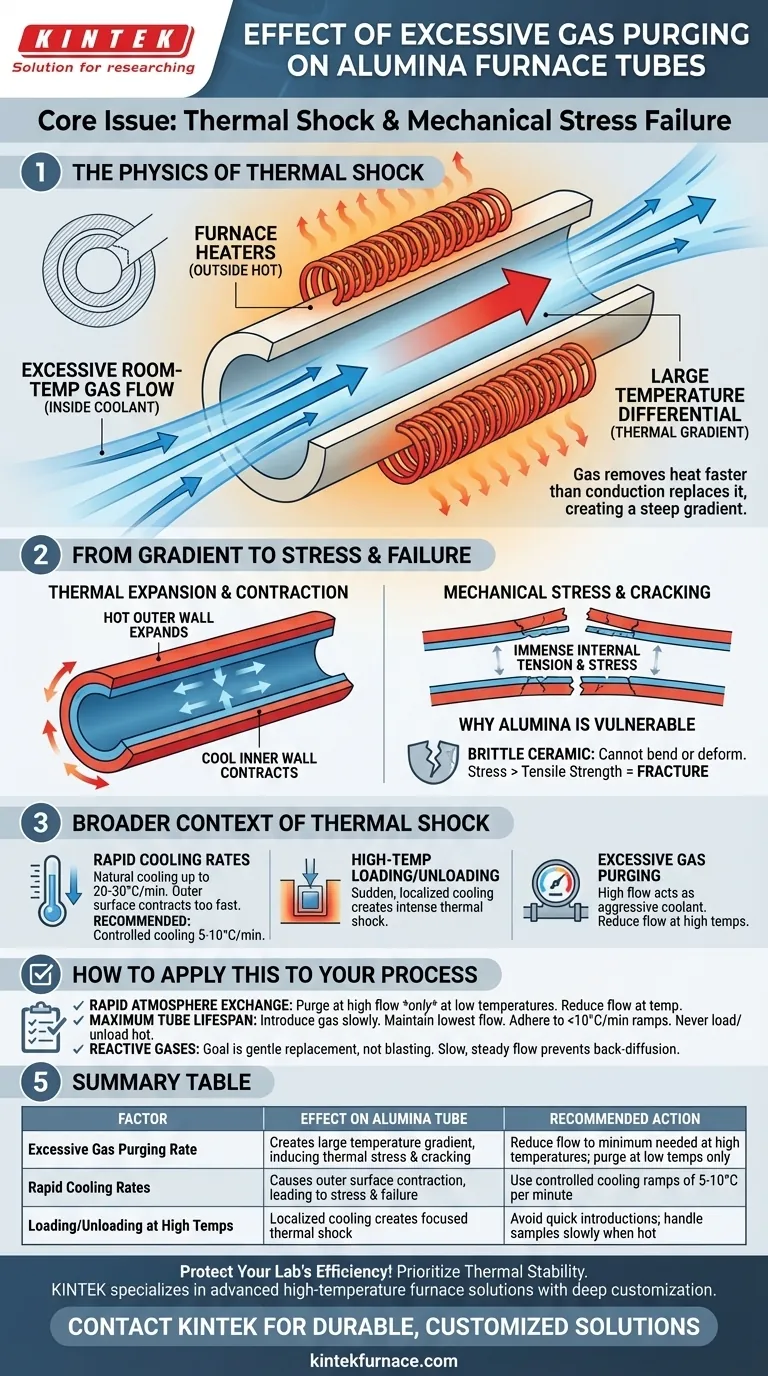

In breve, una velocità di spurgo del gas eccessiva creerà una grande differenza di temperatura tra le superfici interne ed esterne del tubo del forno in allumina. Questo differenziale, noto come gradiente termico, genera uno stress meccanico significativo. Poiché l'allumina è una ceramica fragile, questo stress termico può facilmente causare la fessurazione e, in definitiva, il cedimento del tubo.

Il problema principale non è il gas in sé, ma lo shock termico che induce. Un flusso elevato di gas a temperatura ambiente agisce come un refrigerante aggressivo all'interno del tubo mentre gli elementi riscaldanti del forno mantengono calda l'esterno, creando un tiro alla fune distruttivo all'interno del materiale.

La fisica dello shock termico nei tubi di allumina

Per prevenire i guasti, è fondamentale comprendere il meccanismo in gioco. Il danno si verifica a causa di un conflitto diretto tra le proprietà del materiale e l'ambiente termico che si crea.

In che modo il flusso di gas crea un gradiente di temperatura

Un forno a tubo funziona riscaldando l'esterno del tubo di allumina. Il calore si conduce quindi attraverso la ceramica per riscaldare l'area di processo interna.

Quando si introduce un flusso continuo di gas, questo rimuove costantemente il calore dalla superficie interna del tubo. Una velocità di flusso eccessiva rimuove questo calore molto più velocemente di quanto possa essere reintegrato per conduzione dall'esterno, creando un ripido gradiente di temperatura attraverso la parete del tubo.

Dal gradiente di temperatura allo stress meccanico

I materiali si espandono quando vengono riscaldati e si contraggono quando vengono raffreddati. Con un ripido gradiente termico, la parete esterna calda del tubo è espansa, mentre la parete interna fresca sta cercando di contrarsi.

Questa espansione differenziale crea un'immensa tensione interna. Lo strato esterno sta essenzialmente cercando di allungare lo strato interno, che contemporaneamente cerca di ritirarsi da esso.

Perché l'allumina è vulnerabile

L'allumina è una ceramica, apprezzata per la sua stabilità alle alte temperature e inerzia chimica. Tuttavia, come la maggior parte delle ceramiche, è estremamente fragile.

Ciò significa che non può piegarsi, allungarsi o deformarsi per alleviare lo stress interno. Una volta che lo stress termico supera la resistenza alla trazione intrinseca del materiale, non ha altra scelta che fratturarsi.

Comprendere il contesto più ampio dello shock termico

Il flusso di gas è solo una fonte potenziale di shock termico dannoso. Il principio rimane lo stesso per altri errori operativi comuni.

Velocità di raffreddamento rapide

Lasciare raffreddare un forno "naturalmente" senza un controllore può essere catastrofico. La caduta di temperatura iniziale può essere elevata come 20-30°C al minuto.

Questo rapido raffreddamento fa sì che la superficie esterna del tubo si contragga molto più velocemente del nucleo interno isolato, creando lo stesso tipo di stress del flusso di gas eccessivo, solo al contrario. Una velocità di raffreddamento controllata di 5-10°C al minuto è il limite di sicurezza raccomandato.

Carico e scarico ad alte temperature

L'introduzione di un portacampioni a temperatura ambiente o l'inserimento troppo rapido di un campione nella zona calda è un'altra causa comune di guasto. Il raffreddamento improvviso e localizzato crea uno shock termico intenso e focalizzato che può facilmente fessurare il tubo.

Come applicare questo al tuo processo

Le tue scelte operative dovrebbero sempre dare priorità alla stabilità termica. Bilanciare le esigenze del processo con i limiti fisici della tua attrezzatura è fondamentale per prevenire guasti costosi e lunghi.

- Se la tua priorità principale è lo scambio rapido di atmosfera: Spurgare il tubo con un flusso più elevato solo a basse temperature prima di iniziare il riscaldamento. Una volta raggiunta la temperatura, ridurre il flusso alla velocità minima richiesta per mantenere la vostra atmosfera.

- Se la tua priorità principale è la massima durata del tubo: Introdurre sempre il flusso di gas lentamente e mantenere il tasso più basso possibile che raggiunga comunque gli obiettivi del processo. Aderire rigorosamente alle rampe di riscaldamento e raffreddamento controllate (inferiori a 10°C/min) e non caricare o scaricare mai campioni in un forno caldo.

- Se il tuo processo coinvolge gas reattivi: Ricorda che l'obiettivo è sostituire delicatamente l'atmosfera, non espellerla con forza. Un flusso lento e costante è più che sufficiente per prevenire la contro-diffusione dell'aria e mantenere un ambiente puro.

Trattando il flusso di gas come un parametro termico critico, puoi proteggere la tua attrezzatura e garantire la ripetibilità dei tuoi risultati.

Tabella riepilogativa:

| Fattore | Effetto sul tubo di allumina | Azione raccomandata |

|---|---|---|

| Velocità di spurgo del gas eccessiva | Crea un ampio gradiente di temperatura, inducendo stress termico e fessurazione | Ridurre il flusso al minimo necessario ad alte temperature; spurgare solo a basse temperature |

| Velocità di raffreddamento rapide | Provoca la contrazione della superficie esterna, portando a stress e potenziale cedimento | Utilizzare rampe di raffreddamento controllate di 5-10°C al minuto |

| Carico/scarico ad alte temperature | Il raffreddamento localizzato crea uno shock termico focalizzato | Evitare introduzioni rapide; maneggiare i campioni lentamente quando sono caldi |

Proteggi l'efficienza del tuo laboratorio ed evita costosi tempi di inattività! In KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo prodotti come forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con solide capacità di personalizzazione approfondita per soddisfare con precisione i tuoi requisiti sperimentali unici. Sia che tu stia affrontando problemi di shock termico o che tu abbia bisogno di attrezzature affidabili per processi impegnativi, la nostra esperienza garantisce prestazioni e longevità ottimali. Contattaci oggi per discutere come possiamo migliorare le operazioni del tuo laboratorio con soluzioni per forni durevoli e personalizzati!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali