Per valutare la resistenza alla temperatura di un tubo per forno in ceramica di allumina, è necessario esaminare una serie di proprietà interconnesse fornite dal produttore. Questo va oltre una singola valutazione di "temperatura massima" e comprende il coefficiente di dilatazione termica, la conducibilità termica e la resistenza allo scorrimento viscoso a lungo termine. Queste specifiche determinano collettivamente la capacità del tubo di mantenere l'integrità strutturale sotto gli stress termici della tua applicazione specifica.

Valutare la vera resistenza alla temperatura non significa trovare il numero più alto su una scheda tecnica. Significa capire come si comporta il materiale sotto carico termico nel tempo, assicurando che il tubo del forno non si crepi, si deformi o si guasti quando sottoposto ai cicli unici di riscaldamento e raffreddamento del tuo processo.

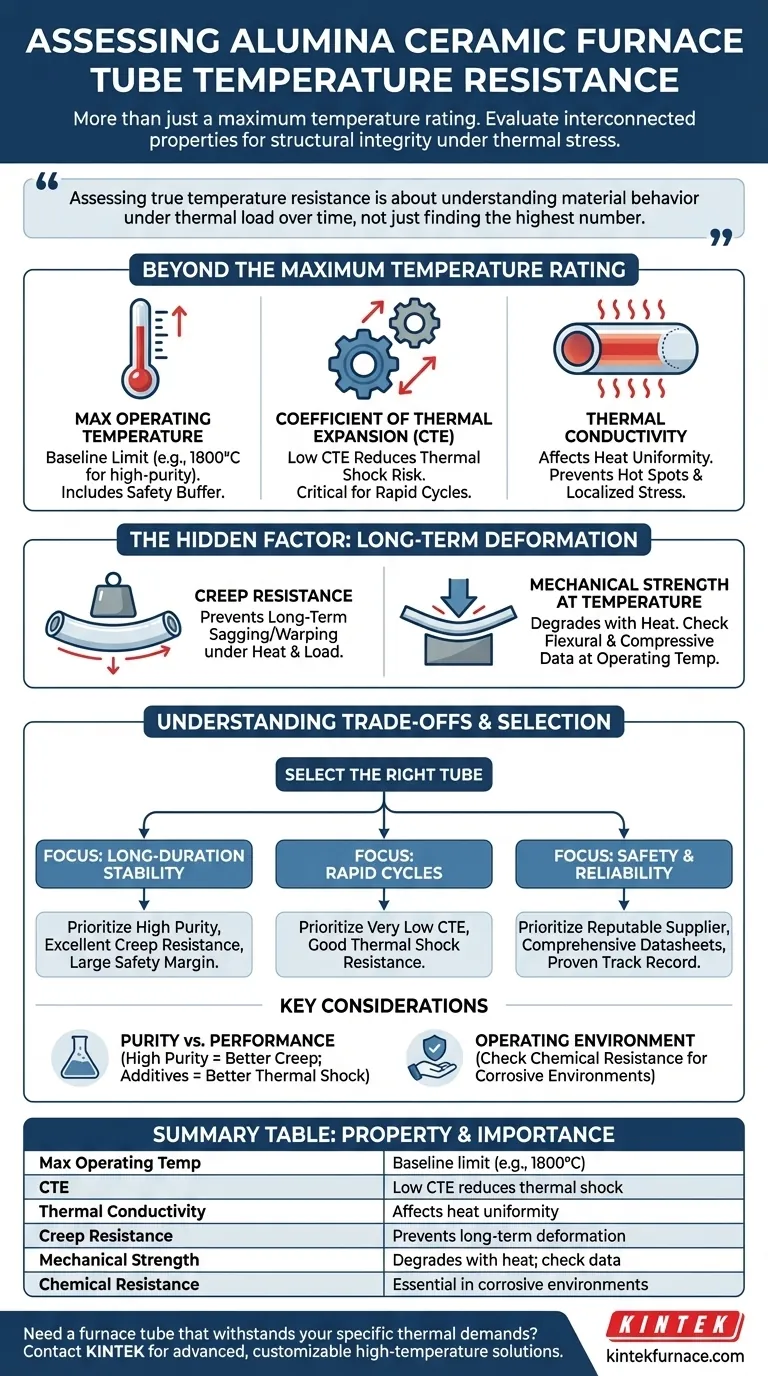

Oltre la Valutazione della "Temperatura Massima"

La temperatura massima di esercizio pubblicizzata è un punto di partenza fondamentale, ma non racconta tutta la storia. Le prestazioni nel mondo reale dipendono da come il tubo gestisce i cambiamenti di temperatura e mantiene la sua forma fisica.

La Temperatura Massima di Esercizio: La Tua Base di Riferimento

Questo valore, spesso fino a 1800°C per l'allumina ad alta purezza, rappresenta il limite assoluto che il materiale può sopportare.

Per sicurezza e longevità, è necessario scegliere un tubo con un valore nominale significativamente superiore alla temperatura di esercizio prevista. Questo margine tiene conto di possibili superamenti della temperatura e del degrado del materiale nel tempo.

Shock Termico e Coefficiente di Dilatazione Termica (CTE)

Il CTE misura quanto la ceramica si espande quando viene riscaldata e si contrae quando viene raffreddata. Un CTE basso è altamente desiderabile.

Un tubo con un CTE elevato è più suscettibile allo shock termico, ovvero crepe causate da rapidi cambiamenti di temperatura. Se il tuo processo prevede velocità di riscaldamento o raffreddamento rapide, un CTE basso e ben documentato è un parametro non negoziabile.

Uniformità del Calore e Conducibilità Termica

La conducibilità termica indica l'efficienza con cui il calore si trasferisce attraverso il materiale del tubo.

Sebbene l'allumina sia un isolante termico, la sua conducibilità influisce sull'uniformità della temperatura all'interno del forno. Una conducibilità costante assicura un riscaldamento uniforme e previene i "punti caldi" che possono creare stress localizzati sulla parete del tubo, portando a un guasto prematuro.

Il Fattore Nascosto: Deformazione a Lungo Termine Sotto Calore

Molti guasti non si verificano istantaneamente, ma si manifestano dopo centinaia o migliaia di ore di funzionamento. Questa lenta deformazione sotto calore e carico è un aspetto critico, spesso trascurato, della resistenza alla temperatura.

Comprendere la Resistenza allo Scorrimento Viscoso (Creep)

Lo scorrimento viscoso (Creep) è la tendenza di un materiale solido a muoversi lentamente o a deformarsi permanentemente sotto l'influenza di una sollecitazione meccanica persistente, anche a temperature inferiori al suo punto di fusione.

Per un tubo per forno, questa sollecitazione può essere semplicemente il suo stesso peso su una lunga campata. Un'eccellente resistenza allo scorrimento viscoso assicura che il tubo non si afflosci, si pieghi o si deformi durante la sua vita operativa ad alte temperature, il che è essenziale per mantenere l'integrità del processo.

Il Ruolo della Resistenza Meccanica alla Temperatura

Le proprietà meccaniche chiave includono la resistenza alla flessione (resistenza alla flessione) e la resistenza a compressione (resistenza allo schiacciamento).

È fondamentale capire che queste proprietà si degradano all'aumentare della temperatura. Un semplice valore di resistenza a temperatura ambiente è insufficiente. Un produttore affidabile fornirà dati su come la resistenza meccanica del tubo si comporta alle temperature operative elevate.

Comprendere i Compromessi

La scelta del tubo giusto implica il bilanciamento delle caratteristiche prestazionali con le esigenze della tua applicazione e del tuo budget.

Purezza vs. Prestazioni

Una maggiore purezza dell'allumina (ad esempio, 99,7%+) è generalmente correlata a una migliore resistenza allo scorrimento viscoso e a una temperatura massima di esercizio più elevata.

Tuttavia, alcuni additivi nei gradi di purezza inferiore possono talvolta migliorare la resistenza agli shock termici. È necessario valutare la necessità di una stabilità termica assoluta rispetto alle esigenze dei cicli di riscaldamento e raffreddamento.

L'Ambiente Operativo Conta

La resistenza alla temperatura del tubo è valida solo in un ambiente che può tollerare.

Se il tuo processo comporta sostanze chimiche corrosive, acidi o alcali, devi verificare la resistenza chimica del tubo. L'attacco chimico può degradare la ceramica, compromettendo gravemente la sua integrità strutturale e riducendo la sua resistenza effettiva alla temperatura.

Dati del Fornitore e Affidabilità

Le specifiche sono affidabili solo quanto il fornitore che le fornisce.

Un fornitore rispettabile offrirà schede tecniche complete, documentazione di garanzia della qualità e supporto tecnico disponibile. La valutazione dell'affidabilità del fornitore è un passo cruciale per garantire che il prodotto ricevuto corrisponda alle prestazioni che ti aspetti.

Come Scegliere il Tubo Giusto per la Tua Applicazione

Utilizza i requisiti specifici del tuo processo per dare priorità alle seguenti specifiche tecniche.

- Se la tua attenzione principale è la stabilità alla temperatura massima per processi di lunga durata: Dai priorità a un tubo con la massima purezza di allumina, eccellente resistenza allo scorrimento viscoso documentata e un ampio margine di sicurezza sulla temperatura massima di esercizio.

- Se la tua attenzione principale sono i cicli rapidi di riscaldamento e raffreddamento: Dai priorità a un tubo con un coefficiente di dilatazione termica (CTE) molto basso e buone specifiche di resistenza agli shock termici.

- Se la tua attenzione principale è la sicurezza generale e l'affidabilità a lungo termine: Dai priorità a un fornitore affidabile che fornisca schede tecniche complete che dettagliino le proprietà meccaniche a temperature elevate e abbia una comprovata esperienza di qualità.

In definitiva, un tubo veramente resistente alla temperatura è quello le cui proprietà sono olisticamente abbinate alle esigenze della tua applicazione specifica.

Tabella Riassuntiva:

| Proprietà | Importanza per la Resistenza alla Temperatura |

|---|---|

| Temperatura Massima di Esercizio | Limite di base, spesso fino a 1800°C per l'allumina ad alta purezza |

| Coefficiente di Dilatazione Termica (CTE) | Il CTE basso riduce il rischio di shock termico da rapidi cambiamenti di temperatura |

| Conducibilità Termica | Influenza l'uniformità del calore, prevenendo punti caldi e stress |

| Resistenza allo Scorrimento Viscoso (Creep) | Previene la deformazione a lungo termine come l'afflosciamento sotto calore e carico |

| Resistenza Meccanica alla Temperatura | Degrada con il calore; controllare i dati di resistenza alla flessione e a compressione |

| Resistenza Chimica | Essenziale in ambienti corrosivi per mantenere l'integrità |

Hai bisogno di un tubo per forno che resista alle tue specifiche esigenze termiche? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, tubolari, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando sicurezza e longevità. Contattaci oggi per discutere come i nostri tubi in ceramica di allumina su misura possono ottimizzare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria